научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#4 2008

Куксенова Л.И., Лаптева В.Г., Мичугина М.С.

Введение

Современные требования научно-технического прогресса в отношении создания конструкционных материалов с заданными гарантируемыми свойствами определяют направления развития как теоретических представлений, так и методологии технологических разработок, обеспечивающих реализацию нано- суб- и микроструктурных превращений и связанных с ними новых свойств.

В настоящее время повышение долговечности и надежности деталей машин за счет современных методов модифицирования конструкционных материалов является одной из основных проблем машиностроения. Особое место в этой проблеме занимают узлы трения. Связано это с тем, что 85-90% машин не достигают требуемого ресурса по причине износа поверхностей сопряженных деталей. Затраты на ремонт и техническое обслуживание изделий машиностроения в несколько раз превышают их стоимость.

Азотирование является одним из эффективных способов поверхностного модифицирования, повышающих твердость поверхностных слоев, износостойкость, усталостную и коррозионную стойкость, задиростойкость поверхностей деталей машин. Поэтому оно нашло наиболее широкое применение в тех случаях, когда основной причиной разрушения деталей является сила трения. Развитие азотирования в нашей стране связано с именами Лахтина Ю.М., Арзамасова Б.Н., Герасимова С.А. и др. [1-3].

Сопротивление изнашиванию металлических материалов является структурно-чувствительной характеристикой [4-6]. Для технологического обеспечения процесса формирования износостойкой структуры при азотировании необходимым условием являются знания закономерностей, описывающих взаимосвязи исходной структуры поверхностного слоя и структуры, полученной в зоне деформации при трении, с триботехническими характеристиками сопряжения. Поэтому актуальным и перспективным направлением развития и совершенствования технологии азотирования является трибологический подход к оценке качества азотированного слоя и разработке структурных критериев износостойкости поверхностных слоев для повышения работоспособности азотированных конструкционных сталей в условиях трения и изнашивания.

Целью данного исследования является разработка обобщенного параметра структуры и свойств диффузионного слоя для повышения триботехнических характеристик азотированных конструкционных сталей.

Материалы и методики исследования

Исследовали стали перлитного и мартенситного классов (40Х, 38Х2МЮА, ВКС-7) и модельные сплавы на основе железа с ОЦК решеткой, легированные Cr, Mo, Al в количестве до 4ат%, и на основе железа с ГЦК решеткой, легированные Ni (29ат%), Cr, Al, Ti в количестве до 4ат%.

Стали 38Х2МЮА, 40Х, ВКС-7 подвергали улучшению по принятым для этих режимам. Модельные сплавы перед азотированием отжигали при 9000С, 2ч. Насыщение поверхности образцов осуществляли газовым и ионным азотированием и ионной имплантацией азота. Проводили также двухступенчатое газовое азотирование.

Выбор экспериментальных методик для изучения структуры и свойств азотированных слоев основан на использовании трибологического метода оценки качества поверхностных слоев. В основе метода лежит оценка микроскопических критериев материала приповерхностного микрообъема (физическое уширение рентгеновских линий, фазовый состав, размер частиц) и макроскопических критериев пары трения в целом: уровень поверхностного разрушения (износостойкость), допустимые давления (стойкость к заеданию), коэффициент трения (фрикционность). Микроскопические критерии выявляют структурное состояние зоны деформации при трении, макроскопические – отражают механизм контактного взаимодействия, связанный с деформацией и разрушением слоев, а в совокупности они характеризуют качество поверхностного слоя с позиций трибологии.

Для оценки микроскопических критериев применяли металлографический, рентгеноструктурный и электронномикроскопический методы. Металлографические исследования проводили на световом микроскопе Neophot-32. Электронномикроскопические исследования проводили на электронном микроскопе TESLA BS-540 в режимах микродифрации, темнопольного и светлопольного изображений. Для оценки характеристик структуры азотированного слоя в исходном до трения состоянии проводили рентгеносъемки на дифрактометре ДРОН-4С в монохроматическом Co-Ka излучении с компьютерной обработкой. Для изучения структуры зоны поверхностной пластической деформации при трении применяли специальный метод скользящего пучка рентгеновских лучей. Неразрушающий послойный анализ деформированных поверхностных слоев проводили в Co-Ka излучении.

Оценку микротвердости проводили на приборе ПМТ-3 по ГОСТ 9450-60 при нагрузке 1Н; оценку твердости по Виккерсу проводили на приборе ТП по ГОСТ29999-59 при нагрузке 50Н.

Триботехнические испытания проводили по двум методикам. Для схемы скольжения ролика по плоскости использовали машину трения Шкода-Савин при числе оборотов ролика 675 мин-1 и давлении 150Н; испытания при трении скольжения плоских поверхностей проводили на машине трения МТ-8 с возвратно-поступательным движением образцов при средней скорости скольжения 0,19 м/с и давлении до 40 МПа.

Результаты исследований

На рис.1 представлено изменение физического уширения рентгеновских линий b(hkl), твердости НV и износостойкости e сплавов с ферритной основой, азотированных при разных температурах.

Рис.1. Влияние температуры азотирования на микротвердость, физическое уширение

рентгеновских линий a-фазы и износостойкость сплава Fe+1%Cr

Видно, что с уменьшением твердости и b(220) относительная износостойкость увеличивается. На кривой зависимости износостойкости от температуры азотирования существует максимум для стали 38Х2МЮА, соответствующий 6200С. Результаты электронномикроскопических исследований показали, что при повышении температуры азотирования происходит увеличение размера нитридов легирующих элементов, уменьшение плотности их распределения и потеря когерентной связи с матрицей. Образование некогерентных частиц нитридов легирующих элементов снижает уровень микродеформации кристаллической решетки азотированного a-твердого раствора, что увеличивает запас пластичности и работоспособность при трении.

В сплавах с аустенитной матрицей, рис.2, для всех температур азотирования наблюдается прямая корреляция между твердостью, износостойкостью и физическим уширением линий.

Рис.2. Влияние легирующих элементов азотированного сплава с аустенитной

матрицей на твердость, физическое уширение рентгеновских линий g-фазы

и износостойкость.

Результаты электронномикроскопических исследований дали основание полагать, что такая корреляция обусловлена особенностями формирования структуры диффузионного слоя: в сплавах с g-матрицей по мере повышения температуры азотирования формируются нестабильные зародыши нитридных фаз, когерентные матрице, изменяется их состав и только частичное нарушение когерентности. Стадии формирования структуры азотированного слоя обусловлены разной природой легирующих элементов, а характеристики механических свойств определяются особенностями дислокационной структуры в зависимости от степени когерентности и соотношений решеток матрицы и нитридов.

Изучали взаимосвязь способности азотированных сталей и сплавов к деформационному упрочнению и их износостойкости. В табл.1 приведены результаты экспериментальной оценки приращения микротвердости DHV, физического уширения рентгеновских линий матрицы Db(220) в результате гидродробеструйной обработки азотированной стали 38Х2МЮА и ее износостойкости e при разных температурах азотирования.

Проведенные эксперименты показали, что существует прямая связь между эффектом деформационного упрочнения азотированных сталей, степенью когерентности упрочняющей фазы и максимальной износостойкостью.

Таблица 1.

Влияние гидродробеструйной обработки на свойства стали 38Х2МЮА

|

Температура азотирования, 0С |

DHV, МПа |

Db(220), мрад |

e |

|

500 |

500 |

2,5 |

1,5 |

|

540 |

550 |

4,0 |

1,7 |

|

580 |

1600 |

8,0 |

2,5 |

|

620 |

2500 |

11,0 |

4,5 |

Следовательно, способность поверхностного слоя к деформационному упрочнению, которая оценивается величиной Db(hkl), может служить одним из критериев износостойкости азотированных сталей.

Таким образом, для азотированных сплавов на основе железа с ОЦК и ГЦК решетками экспериментально установлены наиболее значимые характеристики структурного состояния и свойств поверхностных слоев, влияющих на уровень поверхностного разрушения при трении: размер частиц нитридов легирующих элементов и расстояние между ними, микродеформация кристаллической решетки a-твердого раствора, значения физического уширения рентгеновских линий азотированного твердого раствора твердость азотированного слоя, запас пластичности. При этом опыт трибологических исследований свидетельствует о том, что существует связь исходного структурного состояния со структурой трения, которая определяет работоспособность материалов узла трения.

На основе полученных экспериментальных данных по влиянию характеристик структурного состояния азотированных сталей на уровень сопротивления изнашиванию при трении предпринята попытка обобщения, которое было направлено на установление аналитической взаимосвязи характеристик структурного состояния азотированного слоя, деформированного при трении поверхностного микрообъема азотированных сталей и сплавов, твердости и уровня поверхностного разрушения при трении, оцениваемого относительной износостойкостью, с целью разработки обобщенного параметра структуры и свойств поверхностного слоя для совершенствования технологии азотирования изделий с позиций трибологии.

Разработка обобщенного структурного параметра

Рассмотрение связи между структурой и износостойкостью базировалось на теоретическом и экспериментальном обосновании единства механизмов структурных превращений в поверхностных слоях при трении и при испытаниях на растяжение [6-8]. Такой подход был использован в работе Ю.Н.Дроздова и др. [9] для аналитического описания механизма разрушения поверхностных слоев цементованных сталей при трении и разработке безразмерного физико-механического комплекса для расчетов цементованных деталей на износ.

Расчетная оценка износостойкости проведена с учетом того, что разрушение поверхности и отделение частиц износа обусловлено процессом накопления повреждаемости в приповерхностном деформированном микрообъеме. В этом случае согласно [9,10] интенсивность поверхностного разрушения оценивается соотношением (1):

I ~(HB(1+mt)/(1-m) . е0t)-1, (1)

где HB – твердость по Бринеллю; m- параметр шероховатости; t – показатель фрикционной усталости; ео – относительное удлинение при разрыве.

При рассмотрении дислокационной природы накопления повреждаемости при деформации двухфазного поликристаллического материала принималось во внимание, что усталостное изнашивание является наиболее распространенным и фактически универсальным механизмом поверхностного разрушения при трении. Под действием знакопеременных касательных напряжений в деформируемом поверхностном слое происходит зарождение дислокаций, движение, генерация, а при достижении высокой плотности дефектов происходит их аннигиляция. При накоплении достаточно высокой плотности дислокаций на устойчивых барьерах возникают субмикротрещины. При увеличении касательных напряжений субмикротрещины растут до реализации условия Гриффитса, после чего происходит быстрое распространение микротрещин, что приводит к отделению частиц износа [9].

В соответствии с [9]

,

(2)

,

(2)

где F – коэффициент, учитывающий форму дислокационных петель; Г – коэффициент формы зерна; d – размер зоны сдвига; d - размер частиц второй фазы; Ау – концентрация частиц второй фазы; rкр – критическое значение плотности дислокаций, т.е. плотность дислокаций в момент разрыва; rо – плотность дислокаций при степени остаточной деформации, равной нулю.

Рассмотрим более подробно коэффициенты, входящие в соотношение (2) для оценки удлинения при разрыве ео.

F – коэффициент, учитывающий геометрию дислокационных петель и их распределение по линейным размерам [11,12]. Теоретические расчеты скоростей размножения дислокаций при разных особенностях их распределениях в зонах сдвига разной формы показали, что величина F=4-5, если зоны сдвига равноосны и конфигурация дислокаций определяется их упругими дальнодействующими взаимодействиями. Согласно теоретической оценке для вытянутой формы зон и равномерного распределения дислокаций в них, т.е. равномерного распределения петель по диаметрам, F=9. Экспериментально на основе оценки плотности дислокаций при деформации, полученных методом электронной микроскопии, и на основе термоактивационного анализа релаксации напряжений, а также из анализа кривых деформационного упрочнения было получено, что для многих металлов и сплавов значения F≈5.

G - геометрический множитель, зависящий от формы зерна; для упрощения оценки примем, что зерна являются сферическими. В этом случае в соответствии с [11] G=0,785. Отношение F/Г = к1.

d – диаметр зоны сдвига; его величина определяется размером зерна поликристалла D и геометрическим множителем, зависящим от формы зерна и составляет величину d≤ΓD. Диаметр зоны сдвига ограничивается барьерами дислокационной природы и определяется вероятностью захвата скользящей дислокации с включением ее в некоторую неподвижную конфигурацию: чем выше эта вероятность, тем меньше свободный пробег дислокаций [12]. Теоретические оценки диаметра зоны сдвига указывают, что эта величина равна удвоенной длине свободного пробега дислокаций. Так как при трении в зоне поверхностной пластической деформации наблюдается высокая плотность дислокаций, а характер движения дислокаций не является одномерным, то есть основания проводить оценку диаметра зоны сдвига по размеру областей когерентного рассеяния (блоков мозаики) деформированного при трении азотированного a-твердого раствора на основе железа.

Известно [13], что b = тl/ДсоsJ, где b - физическое уширение рентгеновских линий, соответствующих малым углам дифракции J; l - длина волны излучения; т @ 1; Д – средний размер блоков мозаики вдоль нормали к отражающей плоскости. Оценка величины Д по значениям b(110) и b(111) (соответственно для сплавов с ОЦК и ГЦК решетками) показала, что в зоне поверхностной пластической деформации при трении Д изменяется в диапазоне от 15 до 140 нм.

d - размер частиц второй фазы. В качестве второй фазы, т.е. упрочняющей фазы, служат частицы нитридов легирующих элементов. Размер частиц нитридов легирующих элементов для удобства обозначим d. Величину d определяли с помощью просвечивающей электронной микроскопии. Экспериментальные оценки показали, что величина нитридов легирующих элементов находится в диапазоне 1,5-15 нм и определяется составом стали и режимами технологии. Нитриды легирующих элементов имеют когерентную, полукогерентную и некогерентную связь с матрицей. Степень когерентности и размер нитридов вносят прямой и опосредованный вклад в установление уровня поверхностного разрушения азотированных сталей и сплавов при трении.

Коэффициент Ау отражает концентрацию частиц второй фазы и численно равен Ау = pd2/L2 , L- расстояние между частицами. Значения L также определялись экспериментально c помощью метода просвечивающей электронной микроскопии; они составляют 10 – 30 нм в зависимости от условий обработки.

в – вектор Бюргерса. Величина вектора Бюргерса мало отличается для исследованных в работе сплавов, поэтому в соответствии с [12] его значение принимаем постоянным и равным 0,25 нм.

r0 –

плотность дислокаций до начала испытаний при трении. Эта величина также

определялась нами по данным рентгеноструктурного анализа. Согласно [14] ![]() ,

где А – постоянный коэффициент, зависящий от упругих свойств материала,

вектора Бюргерса и др. и численно равен 2.1016 см-2; b - физическое уширение линий (hkl)

исследованных азотированных сталей в исходном состоянии, т.е. до испытаний при

трении. Следовательно, r0 = Аb02.

,

где А – постоянный коэффициент, зависящий от упругих свойств материала,

вектора Бюргерса и др. и численно равен 2.1016 см-2; b - физическое уширение линий (hkl)

исследованных азотированных сталей в исходном состоянии, т.е. до испытаний при

трении. Следовательно, r0 = Аb02.

rкр – критическое значение плотности дислокаций. Существует несколько аналитических способов определения величины rкр.

В условиях одноосного растяжения величина напряжения при разрыве равна напряжению микроскола. Тогда значение критической плотности дислокаций определяется соотношением [10]:

![]() ,

(3)

,

(3)

где Rмс – напряжение микроскола; tу – напряжение трения решетки недислокационной природы; a - фактор междислокационного взаимодействия, зависящий от типа решетки; G – модуль сдвига. В [15] критическое значение плотности дислокаций предлагается оценивать через накопление критической величины энергии искажения кристаллической решетки в виде:

,

(4)

,

(4)

где Ти – температура испытаний; Тs – температура плавления; Ср- удельная темплоемкость.

Если распространение трещины связано с образованием плоских дислокационных скоплений в вершине, то критическая плотность дислокаций может быть оценена следующим соотношением [15]:

![]() ,

(5)

,

(5)

где Lт – удельная скрытая теплота плавления.

Анализ указанных соотношений свидетельствует о неоднозначности подхода к аналитической оценке величины критической плотности дислокаций в общем случае и практической невозможности в случае трения технологически модифицированных поверхностных слоев. Поэтому нами была предпринята попытка экспериментальной оценки величины rкр. Для этого пара трения с азотированным образцом испытывалась на машине трения до формирования задира, о котором судили по резкому увеличению коэффициента трения и появлению характерных повреждений поверхности. После этого зона поверхностной пластической деформации при трении исследовалась рентгенографически с помощью специального метода послойно без разрушения поверхности и оценивалась величина физического уширения рентгеновских линий, соответствующая материалу тонкого приповерхностного микрообъема, в котором создаются условия для реализации предельной повреждаемости при трении. Как показывает опыт трибологических исследований [16,17], в этих слоях достигается критическая плотность дислокаций.

На рис.3. приведена наиболее характерная, типичная зависимость физического уширения рентгеновских линий a-Fe азотированной стали 38Х2МЮА от глубины зоны поверхностной пластической деформации в условиях реализации в сопряжении задира.

Рис.3. Изменение физического уширения рентгеновских линий азотированного твердого раствора по глубине поверхностных слоев.

1 – сталь 38Х2МЮА до трения;

2 – сталь 38Х2МЮА при трении;

3 – сплав с

аустенитной матрицей до трения.

Рентгеноструктурный анализ показал, что предельные значения b(hkl) исследуемых азотированных сплавов различаются в пределах точности эксперимента, поэтому при оценке обобщенного структурного параметра нами было принято значение предельного физического уширения рентгеновских линий bпр @ 60.10-3 рад. в качестве величины для определения значения критической плотности дислокаций. Определение величины rкр проводили так же, как и rо, по соотношению rкр =Аbпр . Разность значений bо и bкр для двух сплавов указывает на запас пластичности.

В соотношение (1) входит величина НВ – твердость по Бринелю. Известно, что на величину поверхностного разрушения при трении влияет изменение твердости в процессе поверхностной пластической деформации. Обычно оценка изменения твердости поверхностного слоя при деформации в условиях трения достигается соответствующим измерением микротвердости. В связи с тем, что измерение микротвердости требует большой статистики и приводит к дополнительному деформированию поверхностного слоя, а также в связи с тем обстоятельством, что глубина зондирования при измерении микротвердости должна соответствовать той, которая исследуется структурными методами, то величину твердости оценивали на основе экспериментально выявленной взаимосвязи твердости и структурно-чувствительного параметра b(hkl) – физического уширения рентгеновских линий.

Известно

[6], что ![]()

![]() 0+к2(Dd/d)1/2, где величина Dd/d –

микродеформация кристаллической решетки матрицы, которая определяется на основе

рентгеноструктурного анализа по величине физического уширения соответствующих

интерфереционных линий. Значение коэффициента пропорциональности k2 нами определялось на основе экспериментальных

зависимостей НВ =f((Dd/d)1/2) для стали, приведенных в [6]. В связи с тем, что коэффициент к2

определяли из зависимости твердости по Бринелю НВ = f((Dd/d)1/2), то значения

твердости по Виккерсу НV, полученные нами экспериментально, переводили в

значения НВ с помощью специальных таблиц [18].

0+к2(Dd/d)1/2, где величина Dd/d –

микродеформация кристаллической решетки матрицы, которая определяется на основе

рентгеноструктурного анализа по величине физического уширения соответствующих

интерфереционных линий. Значение коэффициента пропорциональности k2 нами определялось на основе экспериментальных

зависимостей НВ =f((Dd/d)1/2) для стали, приведенных в [6]. В связи с тем, что коэффициент к2

определяли из зависимости твердости по Бринелю НВ = f((Dd/d)1/2), то значения

твердости по Виккерсу НV, полученные нами экспериментально, переводили в

значения НВ с помощью специальных таблиц [18].

С учетом преобразований соотношение (1,2) применительно к азотированному состоянию сплавов и методикам определения структурных и структурно-чувствительных характеристик металлов и сплавов и с учетом того, что экспериментально оценивалась величина относительной износостойкости в качестве параметра, характеризующего уровень поверхностного разрушения при трении выражение для обобщенного структурного параметра поверхностного слоя, деформированного в условиях трения и изнашивания, имеет следующий вид:

(6)

(6)

Из приведенного соотношения (6) следует, что основные величины, входящие в обобщенный структурный параметр поверхностных слоев азотированных сталей и сплавов при трении Па, могут быть определены по данным современных доступных металлофизических методов анализа. Специфика состоит в том, чтобы методически решить вопрос о возможности исследования зоны поверхностной пластической деформации при трении.

Зона трения – это тонкий приповерхностный микрообъем образцов азотированных сплавов. Его размер по нормали к свободной поверхности находится в диапазоне от десятых долей микрометра до десятка микрометров. Этот размер ограничивает применимость существующих методов металлофизического исследования.

В работе были выбраны и применены следующие методы оценки структуры и свойств поверхностного азотированного слоя до и после трения:

- измерение твердости по Виккерсу в исходном до трения состоянии. Эти данные использовались для определения величины НВо;

- стандартный метод рентгеновской дифрактометрии. Физическое уширение интерференционных линий азотированного твердого раствора на основе железа до испытаний на трение, определяемое рентгенографически, использовали при оценке начальной величины плотности дислокацийrо;

- специальный метод скользящего пучка рентгеновских лучей для выявления параметров структурного состояния поверхностей трения. На основе данных физического уширения линий по глубине зоны поверхностной пластической деформации определялись значения размеров областей когерентного рассеяния Д, необходимые для оценки размера зоны сдвига и величины микродеформации кристаллической решетки Dd/d, а также критической плотности дислокаций rкр;

- электронная микроскопия. С помощью методики фольг оценивали характерный размер частиц нитридов легирующих элементов в азотированном слое стали d и расстояние между частицами упрочняющей фазы L.

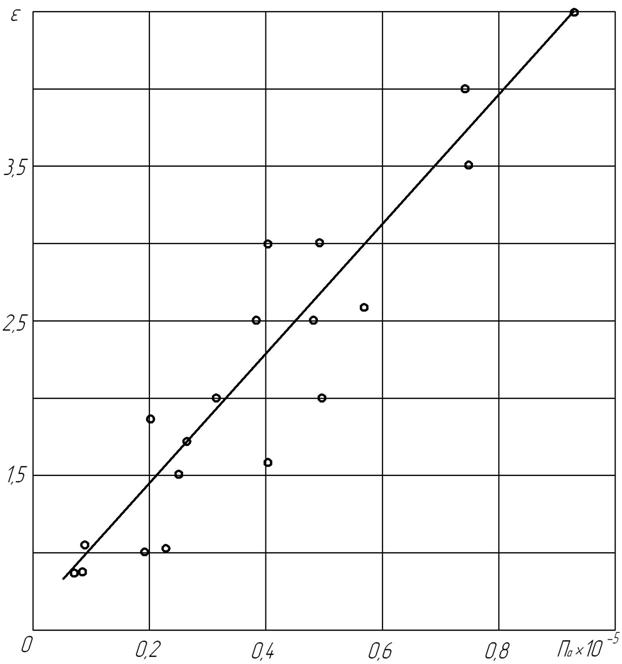

На рис.4 приведены результаты оценки величины обобщенного структурного параметра поверхностных слоев азотированных сталей Па и экспериментально определенные значения относительной износостойкости e этих сталей.

Рис.4. Взаимосвязь относительной износостойкости e и обобщенного структурного параметра Pа азотированных сталей и сплавов.

Видно, что между структурным параметром Па и относительной

износостойкостью e

существует линейная взаимосвязь. Величина относительной износостойкости

исследуемых сталей и сплавов изменяется в диапазоне от 0,9 до 4,5, при этом

обобщенный параметр Па принимает значения от 0,1.105 до

0,9.105. Два крайних значения соответствуют модельным сплавам типа

Fe + 29%Ni + 4%(Cr + Al + Ti)

при температуре азотирования 500- 6200С и стали 38Х2МЮА при

температуре азотирования 6200С. Все остальные значения Па и

e, соответствующие разным сплавам и

разным условиям азотирования укладываются в единую линейную взаимосвязь,

указывая на высокую чувствительность разработанного структурного параметра к

триботехнической характеристике – относительной износостойкости сплава.

Величины, входящие в выражение Па и определяемые экспериментально:

размер зоны сдвига, размер частиц второй фазы и их концентрация, твердость НВ,

микродеформация кристаллической решетки, исходное и критическое значения

плотности дислокаций являются взаимосвязанными как в процессе технологической

обработки, так и в условиях деформации и разрушения при трении. Поэтому выбор

режима технологии азотирования не может быть основан на контроле какого-то

одного параметра ( в качестве которого на практике выступает твердость).

Средство контроля должно быть комплексным, учитывающим как характеристики

механических свойств, так и характеристики структуры поверхностных

азотированных слоев.

Проведенные исследования и их обобщение с позиций оптимальной структуры материала поверхностного слоя триботехнического назначения показали, что установленная зависимость характеристики поверхностного разрушения (относительной износостойкости) при трении азотированных сталей и обобщенного параметра структурного состояния зоны поверхностной пластической деформации при трении, учитывающего также исходное структурное состояние азотированного слоя, является инвариантной. Поэтому она является аналитико-экспериментальным инструментом для оптимизации технологического процесса азотирования с позиций трибологии.

Результаты триботехнических испытаний различных конструкционных

материалов в паре со сталью 38Х2МЮА, азотированной по

оптимальной технологии

Для экспериментального выявления совокупности основных триботехнических характеристик пары трения с азотированным образцом в целом нами были проведены испытания азотированной стали 38Х2МЮА с оптимальными характеристиками структурного состояния в соответствии со значением Па по следующим конструкционным материалам, широко распространенным в узлах трения: цветным антифрикционным сплавам – бронзам БрОФ10-1 и БрО5Ц5С5; сталям 20Х и ШХ15; серому чугуну СЧ21 без специальной обработки и подверженному изотермической закалке.

Оценивались показатели основных триботехнических свойств конструкционных материалов: износостойкости, задиростойкости и фрикционности [19]. Основные экспериментальные результаты приведены в табл.2.

Таблица 2.

Триботехнические характеристики пар азотированная сталь 38Х2МЮА-промышленный сплав

|

Пром.сплав |

Смазочный материал |

Показатели износостойкости ISср..109 |

Стойкость к заеданию |

Коэфф. трения |

|

|

Рд, МПа |

Ркр, МПа |

||||

|

БрОФ10-1 |

Солидол |

0,70 |

15 |

15 |

0,09 |

|

БрО5Ц5С5 |

Солидол |

0,46 |

10 |

20 |

0,05 |

|

Сталь20Х (цементация) |

Солидол |

0,39 |

10 |

20 |

0,10 |

|

СтальШХ15 |

Масло И-30А |

0,35 |

40 |

40 |

0,08 |

|

Чугун СЧ21 |

Масло И-30А |

0,34 |

40 |

40 |

0,05 |

|

Чугун СЧ21(изотерм.закалка) |

Солидол |

0,88 |

40 |

40 |

0,10 |

Из приведенных данных следует, что антифрикционные бронзы БрОФ10-1 и БрО5Ц5С5 оказываются работоспособны с азотированной сталью в сравнительно небольшом диапазоне нагрузок: допустимые давления на пары составляют 15МПа и 10МПа соответственно. Несмотря на низкие уровни поверхностного разрушения образцов и малые значения коэффициентов трения, внутренние резервы высокой работоспособности азотированной стали не используются. Требуемая долговечность при давлениях выше 10МПа не достигается, т.к. при повышении давления она ограничена интенсивным разрушением сопряженного медного сплава.

При испытании стали 38Х2МЮА в паре со сталью 20Х, подвергнутой цементации с последующей закалкой, когда достигается величина твердости, равная азотированной поверхности, наблюдается низкая стойкость к заеданию: предельное давление не превышает 10МПа, а критическое давление составляет 20МПа. Резервы по износостойкости азотированной стали также не реализуются и ограничиваются появлением задира на поверхности цементованного образца.

Испытания при трении азотированной стали 38ХМЮА по закаленной стали ШХ15 показали высокие характеристики стойкости к заеданию (Рд = 40МПа, Ркр = 40МПа) при достаточно низких значениях интенсивности линейного изнашивания и коэффициента трения. Высокие характеристики по стойкости к заеданию имеют пары, которые состоят из азотированной стали 38Х2МЮА и серого чугуна СЧ21. Однако они уступают стальной паре 38Х2МЮА – ШХ15 по значениям интенсивности изнашивания при предельно допустимых значениях и, соответственно, по долговечности.

При любых сочетаниях конструкционных и смазочных материалов суммарная интенсивность изнашивания в пределах допускаемых давлений находится в области структурного параметра, соответствующего оптимальной технологии азотирования.

Таким образом, показатели триботехнических свойств (износостойкости, стойкости к заеданию и фрикционности) пар трения, в которых одним элементом является азотированная сталь 38Х2МЮА, а вторым – распространенные в узлах трения бронзы, стали и чугуны свидетельствуют, что применение азотирования для повышения износостойкости, надежности и долговечности сопряжений имеет большие перспективы. Во всех исследованных парах азотированная сталь оказывается наиболее работоспособной. При этом для обеспечения требуемой долговечности сопряжений, кроме оптимизации структурного состояния азотированного поверхностного слоя стали, необходим экспериментально обоснованный выбор материала сопряженного образца. Полученные нами данные по триботехническим свойствам конструкционных материалов, работающим при разных нагрузках, переменных скоростях скольжения и разных условиях смазки, могут быть рекомендованы для использования при конструировании узлов трения высокого качества.

Выводы

1. Для азотированных сплавов на основе железа с ОЦК и ГЦК решетками экспериментально установлены наиболее значимые характеристики структурного состояния и свойств поверхностных слоев, влияющих на уровень поверхностного разрушения при трении: размер частиц нитридов легирующих элементов, расстояние между ними, микродеформация кристаллической решетки a-твердого раствора, значения физического уширения рентгеновских линий азотированного твердого раствора и материала зоны деформации при трении, твердость азотированного слоя и ее изменения при трении. Стадии формирования структуры азотированного слоя обусловлены природой легирующих элементов, а характеристики твердости и износостойкости определяются особенностями дислокационной структуры и механизмов движения дислокаций при деформации в зависимости от степени когерентности нитридов и матрицы и геометрических соотношений их решеток.

2. На основе обобщения совокупности микроскопических и макроскопических характеристик пары трения, в состав которой входит азотированный образец конструкционной стали, разработан обобщенный параметр структуры и свойств поверхностного слоя, учитывающий характеристики структуры и свойств как азотированного поверхностного слоя, так и зоны поверхностной пластической деформации при трении. Разработанное соотношение рекомендуется для оптимизации технологического процесса азотирования с позиций трибологии.

3. Установлены триботехнические характеристики пар трения азотированная сталь 38Х2МЮА – промышленный сплав (бронзы, стали, чугуны). Стендовыми испытаниями подтверждена эффективность использования обобщенного параметра структуры и свойств азотированных сталей для рационального подбора материалов пар трения. Показано, что применение азотирования с оптимальными параметрами структуры и свойств для повышения износостойкости, надежности и долговечности сопряжений имеет большие перспективы. Во всех исследованных парах азотированная сталь оказывается наиболее работоспособной. Для обеспечения требуемой долговечности сопряжения в целом, кроме оптимизации структурного состояния азотированного поверхностного слоя стали, необходим экспериментально обоснованный выбор материала сопряженного образца. Полученные нами данные по триботехническим свойствам конструкционных материалов, работающим при разных нагрузках, переменных скоростях скольжения и разных условиях смазки, могут быть использованы при конструировании узлов трения.

Литература

1. Лахтин Ю.М., Коган Я.Д. Азотирование стали. М., Машиностроение, 1976, 256с.

2. Арзамасов Б.Н., Братухин А.Г., Елисеев Ю.С., Панайоти Т.А. Ионная химико-термическая обработка сплавов. М., изд-во МГТУ им.Н.Э.Баумана, 1999, 400с.

3. Герасимов С.А. Научные основы разработки технологических процессов азотирования конструкционных легированных сталей, обеспечивающих повышение работоспособности изнашивающихся сопряжений машин. Дисс. докт. Техн. наук. М., МГТУ им.Н.Э.Баумана, 1997, 563с.

4. Любарский И.М., Палатник Л.С. Металлофизика трения. М., Металлургия, 1976. 176с.

5. Поверхностная прочность металлов при трении/Б.И.Костеций, И.Г.Носовский, А.Г.Караулов и др. Под общей ред. Б.И.Костецкого. Киев, Техника, 1976, 292с.

6. Рыбакова Л.М., Куксенова Л.И. Структура и износостойкость металла. М., Машиностроение, 1982, 212с.

7. Гарбар И.И. Некоторые закономерности формирования структуры металла при трении//Трение и износ. 1981. – Т.2, ╧ 6. – С.1076-1084.

8. Рапопорт Л.С., Таматаев А.Н., Петров Ю.Н. К вопросу о критических точках перехода при трении и износе//Трение и износ. – 1985. – Т.6, ╧ 6. – С.1063-1069.

9. Кинетика разрушения конструкционных сталей при трении/Ю.Н.Дроздов, Л.М.Рыбакова, И.П.Литвинов и др.//Трение и износ. – 1989. – Т.10, ╧ 5. – С.773-778.

10. Дроздов Ю.Н., Фролов К.В. Теоретико-инвариантный метод расчета интенсивности поверхностного разрушения твердых тел при трении//Поверхность физика, химия, механика. – 1982. - ╧ 5. – С.138-146.

11. Попов Л.Е., Конева Н.А., Терешко И.В. Деформационное упрочнение упорядоченных сплавов. – М.: Металлургия, 1976. – 256с.

12. Попов Л.Е., Кобытев В.С., Ковалевская Т.А. Пластическая деформация сплавов. – М.: Металлургия, 1984. – 182с.

13. Кристаллография, рентгенография и электронная микроскопия/Я.С.Уманский, Ю.А.Скаков, А.Н.Иванов, Л.Н.Расторгуев. – М.: Металлургия, 1982. – 632с.

14. Миркин Л.И. Справочник по рентгеноструктурному анализу поликристаллов. – М.: МГУ, 1975. – 383с.

15. Иванова В.С., Терентьев В.Ф. Природа усталости металлов. – М.: Металлургия, 1975, - 456с.

16. Исследование фрикционного упрочнения поверхностных слоев меди в режиме граничного трения/Н.М.Алексеев, Л.И.куксенова, Е.М.Правдухина и др.//Трение и износ. – 1982. – Т.3, ╧ 1. – С.33-42.

17. Алексеев Н.М., Буше Н.А. Некоторые аспекты совместимости материалов при трении. Подповерхностные процессы//Трение и износ. – 1985. Т.6, ╧ 5. – С.773-783.

18. Колмаков А.Г., Терентьев В.Ф., Бакиров М.Б. Методы измерения твердости. Справочное издание. – И.: Интермет Инжиниринг, 2000. – 126с.

19. Докучаева Е.Н., Лаптева В.Г., Троицкая И.А., Каплина В.Ф. Информационно-поисковая система по триботехническим свойствам конструкционных материалов//Трение и износ. – 1987. – Т.8, ╧ 4. – С.629-634.

Публикации с ключевыми словами: азотирование

Публикации со словами: азотирование

Смотри также:

- Анализ кинетики фазовых превращений в неравновесных твердых растворах систем: Fe-2Cr (ат.%), Fe-4 Cr (ат.%), Fe-24Cr (ат.%).

- Нанокластеры в твердых растворах железо-хром и их влияние на твердость азотированного слоя стали 38Х2МЮА

- Расчет влияния предварительной термической обработки перед азотированием на размер зародышей нитрида железа.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||