научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#3 март 2007

Алифанов И.В., Езжев А.С.

Московский государственный технический университет имени Н.Э. Баумана

Кафедра «Технологии обработки давлением»

Научный руководитель: к.т.н., доц. Езжев А.С.

В настоящее время резьба на деталях изготовляется преимущественно обработкой резанием. Однако известно, что резьба, изготовленная методом пластической деформации имеет ряд более высокие показатели износостойкости и прочности.

Среди методов изготовления резьбы пластическим деформированием наиболее распространен метод накатки. Однако для деталей с малой относительной толщиной стенки существует опасность потери устойчивости стенки и правильности геометрической формы под действием высокого деформирующего усилия со стороны роликов накатной головки, что ограничивает область применения накатки.

В этой связи была поставлена задача исследовать возможность изготовления резьбы другим методом пластического деформирования, в частности методом штамповки.

Задача решалась применительно к переводникам насосно-компрессорных труб, имеющих внутреннюю и внешнюю резьбу (рис. 1).

|

|

|

|

а |

б |

|

Рис.1. Внешний вид (а), продольное сечение переводника (б) |

|

Конструктивно переводник представляет собой втулку, на одном конце которой нарезана внешняя, а на другом конце внутренняя коническая резьба. С помощью резьбы переводник соединяет элементы бурильной колонны и труб. Переводники выпускаются с правой или левой присоединительной резьбой, параметры которой регламентируются ГОСТ 633-80. Трубы и переводники имеют короткую и удлиненную коническую резьбу треугольного профиля конусностью 1:16 с шагом 2,54 мм (0,1") или 3,175 мм (0,125") и углом профиля 60°.

Опыт эксплуатации показал, что слабым местом переводников является присоединительная резьба. Наличие двух участков с нарезанной внешней и внутренней резьбой значительно снижает механические характеристики изделия.

Таким образом, прочность и долговечность переводника во многом зависит от качества резьбы. Резьба, полученная резанием, является концентратором напряжений, структура металла в зоне резьбы имеет перерезанные волокна, что снижает прочностные характеристики детали.

Для повышения эксплуатационных характеристик переводника, поставлена цель изменения технологии изготовления резьбы, а именно - замена нарезания резьбы процессом формообразования резьбы методом пластического деформирования без снятия стружки.

В дальнейшем анализ возможности изготовления резьбы методом пластического деформирования проведен применительно к размерам типового представителя из заданной номенклатуры переводников ( переводник П 73/60) и параметрам резьбы по ГОСТ 633-80.

Схема процесса штамповки резьбы на переводнике показан на рис. 2.

|

|

|

|

а |

б |

|

Рис.2. Схема штамповки наружной резьбы (а), внутренней резьбы (б) |

|

При штамповке наружной резьбы корпус 1 переводника устанавливается в штамп с резьбовой матрицей 2 так, что его ниппельная часть размещается внутри этой матрицы с минимальным зазором. Конический пуансон 3 имеет цилиндрический калибрующий поясок, диаметр которого больше внутреннего диаметра отверстия ниппельной части переводника. Поэтому при движении пуансона вниз происходит раздача стенки заготовки и деформируемый металл заполняет канавки профиля резьбы матрицы. Иначе говоря, в результате пластической деформации стенки ниппельной части переводника на ней «отпечатывается» требуемый профиль резьбы.

На рис.2а слева показано исходное положение заготовки и инструмента, справа – положение после выполнения операции. Подпорное кольцо 4 препятствует свободному вытеканию металла в осевом направлении и образует с поверхностью пуансона кольцевую щель переменного сечения, уменьшающегося по мере опускания пуансона.

Образующийся торцевой заусенец, с одной стороны, создает сопротивление, способствующее лучшему заполнению канавок резьбы, с другой стороны - служит компенсатором избытка металла.

При штамповке внутренней резьбы на муфтовой части переводника (рис.2б) корпус переводника 1 устанавливается на резьбовую оправку 3 с минимальным зазором между внутренним отверстием заготовки и наружным диаметром резьбовой оправки. Коническая матрица 2 имеет диаметр цилиндрического калибрующего пояска меньше, чем наружный диаметр заготовки. Поэтому при движении матрицы вниз происходит обжим стенки муфтовой части и деформируемый металл заполняет канавки профиля резьбы оправки, другими словами, на внутренней поверхности заготовки «отпечатывается» требуемый профиль резьбы. Подпорное кольцо 4 препятствует свободному течению металла вниз и образует с конической поверхностью матрицы переменный кольцевой зазор, в который вытекает заусенец, компенсирующий избыток металла. На рис.2б, слева показано исходное положение заготовки и инструмента, справа – конечное положение после выполнения операции.

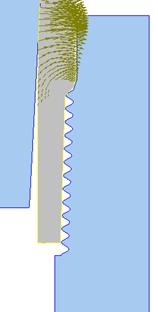

Экспериментальному исследованию процесса формообразования наружной резьбы на ниппельной части переводника предшествовало математическое моделирование этого процесса. Заполнение профиля резьбы и линии течения металла на различных стадиях процесса показаны на рис.3.

|

|

|

|

|

а |

б |

в |

|

|

|

|

|

г |

д |

е |

|

Рис.3. Стадии последовательного формообразования наружной резьбы |

||

Моделирование процесса показало, что при формообразовании резьбы на ниппеле кроме радиального течения металла в профильные канавки резьбы имеет место и осевое течение в двух направлениях: в сторону движения пуансона (попутное течение) и против движения пуансона (встречное движение). Попутное течение может быть ограничено установкой на резьбовой матрице торцевого подпора или свободным (при отсутствии подпора). Встречное течение ограничивается только сопротивлением металла корпусной части заготовки.

Позиция «а» соответствует исходному перед штамповкой относительному положению пуансона, заготовки и матрицы. Видно, что на начальном этапе деформирования происходит раздача цилиндрического участка заготовки с заполнением зазора между заготовкой и стенкой матрицы. Затекания металла в резьбу на этом этапе не происходит (позиция «б»).

После полного заполнения зазора при дальнейшем движении пуансона начинается формообразование резьбы с последовательным заполнением витков резьбы, начиная от верхнего (позиция «в»). При этом в месте перехода от цилиндрической части к резьбе образуется застойная зона, относительно которой металл течет как в попутно - радиальном направлении, заполняя профиль резьбы и увеличивая высоту ниппельной части, так и во встречном направлении, в корпус заготовки.

По мере продвижения пуансона происходит последовательное заполнение витков и, соответственно, увеличение высоты застойной зоны, где деформация уже закончилась.

Поскольку стенка заготовки при продвижении пуансона продолжает деформироваться в радиальном направлении, металл вытесняется как в попутном так и во встречном направлениях, причем граница раздела, которая находится примерно посредине застойной зоны, смещается по мере увеличения застойной зоны по ходу движения пуансона (позиции «г», «д», «е»).

При заполнении крайних нижних витков резьбы, металл, текущий в попутном направлении, встречает сопротивление со стороны торцевого подпора матрицы и вытесняется в кольцевой заусенец, а металл, текущий во встречном направлении, смещает муфтовую часть корпуса вверх за счет увеличения высоты верхней части ниппеля (видна потеря контакта заготовки с матрицей, см. позицию «е»)

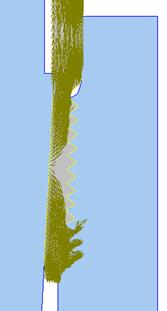

На рис.4 показаны линии течения металла на различных стадиях процесса штамповки внутренней резьбы на муфтовой части переводника. Постадийное заполнение профиля резьбы по мере перемещения конической матрицы происходит аналогично рассмотренному ранее.

|

|

|

|

|

а |

б |

в |

|

|

|

|

|

г |

д |

е |

|

Рис.4. Стадии последовательного формообразования внутренней резьбы а – исходное положение, б-г – заполнение профиля, д-е – образование торцевого заусенца |

||

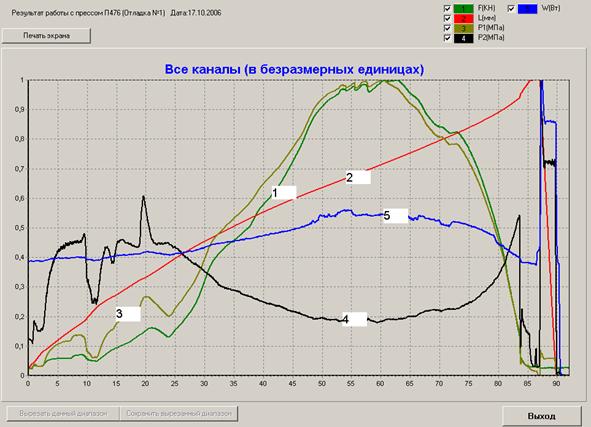

Были проведены натурные эксперименты на гидравлическом прессе ПД 476 силой 1,6 МН.

Для регистрации параметров процесса пресс был оснащен средствами измерения: датчик силы (мессдоза), датчики давления, установленные на трубопроводах верхней и нижней полости рабочего цилиндра пресса, датчик перемещения (ходограф), датчик тока.

Выходные сигналы всех датчиков подавались на регистрирующий прибор Spider-8, являющийся аналого-цифровым преобразователем, и далее, в персональный компьютер, где записывались в табличном виде программы Exell .

Средствами этой программы по числовым значениям параметров строились графики исследуемых параметров в функции времени.

Специально созданная программа перестраивала эти графики в функции перемещения, рассчитывала работу деформирования, потребленную электрическую мощность и КПД процесса.

Пример исходной записи параметров процесса в функции времени показан на рис. 5, где обозначено: 1- график силы деформирования, 2 – график перемещения пуансона, 3 – график давления в верхней полости цилиндра пресса, 4 – график давления в нижней полости цилиндра пресса, 5 – график фазового тока электродвигателя (для последующего расчета мощности). Для показанного процесса время деформирования наружной резьбы составляло 87 сек при скорости пуансона 2,7 мм / сек.

Рис.5 . Осциллограмма процесса

Конечные результаты штамповки наружной и внутренней резьбы показаны на рис.6 и на рис.7. Эксперимент проводился над заготовками из материала АД0.

Варьируемыми параметрами при штамповке наружной резьбы являлись: угол конусности пуансона (50, 30, 20), форма пуансона (гладкий конический, с кольцевыми канавками, с винтовой канавкой), наличие или отсутствие торцевого подпора течению металла, внутренний диаметр и высота ниппельной части заготовки, определяющие объем деформируемого металла.

Экспериментальная оснастка для штамповки внутренней резьбы не предусматривала возможности проведения экспериментов с различными углами конуса обжимной матрицы.

Поэтому единственным варьируемым параметром для внутренней резьбы была толщина стенки заготовки. Исследовалось формообразование резьбы в процессе деформирования, а также влияние толщины стенки на заполняемость профиля резьбы и силу деформирования при угле конуса обжимной матрицы 30.

|

|

|

|

а |

б |

|

Рис.6. Ниппельный конец переводника с отштампованной наружной резьбой а – заполнение профиля резьбовой матрицы в разрезе, б – внешний вид |

|

|

|

|

|

а |

б |

|

Рис.7. Муфтовый конец переводника с отштампованной внутренней резьбой (разрез) а – заполнение профиля резьбового пуансона, б – внешний вид |

|

По результатам проведенных экспериментов и проведенного моделирования установлено следующее. При штамповке наружной резьбы:

Установлено, что деформирование заготовки начинается с раздачи ческой части ниппеля и заполнения зазора, с которым эта часть ниппеля вставлена в матрицу. Только после этого происходит формование резьбы, которое начинается с верхних витков и распространяется вниз по мере пуансона.

При минимальном расчетном объеме металла, равном объему резьбы и объему зазора между заготовкой и матрицей, верхние 3-4 витка резьбы не заполняются полностью, т.к. сопротивление осевому течению металла меньше сопротивления затекания в резьбу (очевидно идет заполнение зазора между заготовкой и матрицей). По мере увеличения объема металла, смещаемого в осевом направлении и заполнения зазора, сопротивление осевому течению увеличивается, что приводит к большему радиальному течению и заполнению последующих канавок резьбы.

Заполненные канавки резьбы образуют застойную зону и, если деформация стенки в окрестностях этой зоны продолжается, металл вытесняется из слоев, приконтактных к пуансону, и обтекает застойную зону сформировавшихся витков, перемещаясь как в попутном (вниз), так и во встречном (вверх) направлениях.

Попутное течение металла способствует формированию нижележащих витков резьбы и увеличивает высоту ниппельной части (при отсутствии торцевого подпора). Встречное течение обтекает уже сформированные витки, увеличивает сопротивление деформированию, общую высоту заготовки, т.е. играет отрицательную роль.

Для уменьшения влияния встречного течения металла, в конструкции технологической оснастки необходимо предусматривать верхний прижим заготовки

Уменьшение угла конуса пуансона улучшает заполняемость профиля резьбы и силу деформирования.

Наличие торцевого подпора обеспечивает заполняемость нижних витков резьбы и точность высоты ниппельной части заготовки. В конструкции технологической оснастки желательно иметь набор колец, формирующих торцевой подпор, для подбора величины торцевого заусенца.

Эксперименты показали, что пуансон с винтовой канавкой обеспечивает лучшую заполняемость профиля и меньшую силу деформирования, чем пуансон с кольцевыми канавками. Преимуществ профильных пуансонов по сравнению с гладким коническим пуансоном не выявлено.

Оптимальной формой ниппельного конца заготовки под штамповку наружной резьбы, обеспечивающей заполняемость профиля при минимальном объеме деформируемой части является форма с высотой, на 5-7 мм меньшей высоты резьбы при соответствующем увеличении толщины стенки. Другими словами, оптимальным решением является минимальный объем при увеличенной толщине и укороченной высоте стенки ниппельной части заготовки.

При штамповке внутренней резьбы:

Формирование резьбы начинается с заполнения нижних витков резьбового пуансона и распространяется вверх по мере его перемещения относительно обжимной матрицы.

Штамповка с передачей деформирующей силы на переводник через пуансон с буртом, ограничивающим возможность двустороннего продольного течения металла, приводит к созданию значительных осевых растягивающих напряжений на пуансоне в результате интенсивного попутного течения металла и его разрушению (поперечному разрыву).

Штамповка с передачей деформирующей силы непосредственно на стенку переводника без воздействия на пуансон (схема с плавающим пуансоном) снижает растягивающие напряжения в пуансоне, но приводит к тому, что встречное течение металла увеличивает высоту стенки муфтовой части, приподнимая ее торец относительно резьбового пуансона.

Увеличение толщины стенки муфтовой части заготовки улучшает заполняемость профиля резьбы, однако при этом приводит к срезу нижних витков в результате увеличения избыточного объема металла, вытекающего в направлении ниппельной части заготовки.

Вывод:

По результатам проведенного моделирования и экспериментальных работ можно утверждать, что процесс штамповки по предложенной схеме обеспечивает получение наружной и внутренней резьбы полного профиля на переводнике исследованного типоразмера. Основным фактором, ограничивающим применение данного процесса, является прочность резьбового инструмента и необходимость создания больших моментов для вывинчивания отштампованной детали.

Литература.

1. Рене И.П. Анализ процесса вытяжки цилиндрических полых тел с утонением стенки. – «Труды Тульского механического института». – М.:1951.-Вып.5. – С.111-151.

2. Миропольский Ю.А. Луговой Э.Л. Накатывание резьб и профилей.- М.: Машиностроение, 1976.-173 с.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||