научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2013

DOI: 10.7463/0913.0591230

УДК 621.9.019

Россия, МГТУ им. Н.Э. Баумана

Полимерные композиционные материалы (ПКМ) в отличие от металлов характеризуются низкой теплостойкостью, что при повышенных температурах, сопровождающих обработку резанием, вызывает явление термохимической деструкции полимерного связующего. Термохимическая деструкция материала заключается в нарушении устойчивости и разрушении химических связей молекулярных цепей полимера, появлении прижогов с образованием коксового слоя, выделением газообразных продуктов распада связующего и сопровождается при этом потемнением поверхности материала. Для ответственных изделий машиностроения возникновение термохимической деструкции является недопустимым дефектом.

Термическая деструкция полимерной матрицы начинается уже при температурах 250-350 °С [1]. Поэтому согласно имеющимся технологическим рекомендациям [2] обработку ПКМ следует вести на таких режимах, при которых температура в зоне резания не превышает 300 °С.

Вместе с тем, температура резания не является однозначным показателем наличия или отсутствия термохимической деструкции. Интенсивность протекания деструкционных процессов в материале зависит не только от величины температуры, но и от времени воздействия этой температуры на поверхность. Последним объясняются результаты обеспечения высокого качества поверхностного слоя ПКМ при высокоскоростной обработке, когда температура резания может превышать теплостойкость материала в несколько раз [3]. При нестационарных условиях обработки время контакта инструмента с обрабатываемой поверхностью изменяется в широких пределах. При стационарном резании длительность контакта изменяется непрерывно по мере износа инструмента по задней поверхности. Таким образом, рекомендуемое ограничение по температуре резания 300 °С не отражает всех возможных условий обработки и во многих случаях приводит к занижению параметров режима резания, значительному снижению (до нескольких раз) производительности процесса обработки, увеличению себестоимости изделия.

В этой связи актуальными становятся задачи изучения влияния условий обработки и, прежде всего, режимов резания на величину возникающей термодеструкции с целью выработки критериев оценки качества поверхностного слоя [4], учитывающих данное явление, и построения системы активного контроля термодеструкции в процессе обработки.

При изучении процесса деструкции материалов применяются различные методы термического анализа [5]. Однако, установки, реализующие эти методы, неприспособленны для измерения величины деструкции непосредственно в процессе обработки, или, тем более, для управления процессом резания с учетом деструкционных явлений, так как они ориентированы на исследования специальных образцов в заданных (стандартных) температурных условиях.

Для решения поставленных задач в МГТУ им. Н.Э. Баумана предложен способ и разработана установка для его реализации, позволяющие определять величину деструкции непосредственно в процессе механической обработки резанием, не нарушая при этом целостности изделия. Контролируемым признаком деструкции служит потемнение поверхности, наличие которого изменяет отражательную способность поверхностного слоя изделия, причем, большей величине деструкции (большая степень потемнения поверхности) соответствует меньшее значение светового потока. Регистрация отраженного от поверхности изделия светового потока осуществляется в установке,использующей фотоумножитель как датчик-преобразователь светового потока в постоянный ток.

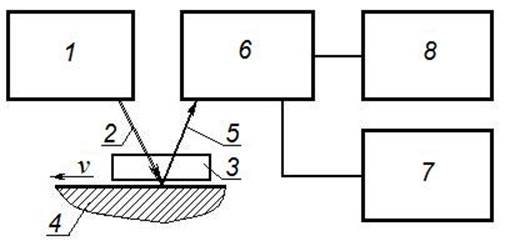

Установка состоит из источника и приемника оптического излучения и регистрирующей аппаратуры. Структурная схема установки показана на рис. 1. Работа на ней осуществляется следующим образом: зондирующий световой поток 2, создающий освещенность 1000 лк, от осветительного прибора 1 по трубчатому световоду направляется на исследуемый участок поверхности изделия 4, защищенный светонепроницаемым колпаком 3. Отраженная от поверхности изделия часть светового потока 5 по другому световоду попадает на фотоумножитель 6, где преобразуется в электрические сигналы постоянного тока I, пропорциональные величине светового потока. Питание фотоумножителя производится от высокостабильного выпрямителя 7. Регистрация сигналов производится на шлейфовом осциллографе или на цифровом микроамперметре (регистрирующий прибор 8). Светонепроницаемый колпак со встроенными световодами для зондирующего и отраженного световых потоков устанавливается над контролируемым участком поверхности в зоне резания с зазором 1,5… 2 мм.

Рис. 1. Структурная схема фотометрической установки для регистрации степени термохимической деструкции обрабатываемого материала

1 – осветительный прибор; 2 – зондирующий световой поток; 3 –светонепроницаемый колпак; 4 – участок контролируемой поверхности изделия (v – скорость перемещения поверхности); 5 – отраженная часть светового потока; 6 – фотоумножитель; 7 – высоковольтный стабилизированный выпрямитель для питания фотоумножителя;8 – регистрирующий прибор

Величина деструкции определяется по тарировочному графику. Для этого строится зависимость деструкции от величины светового потока, отраженного от поверхности изделия и преобразованного в электрический сигнал в фотоумножителе.

Тарировочный график, приведенный на рис. 2, отображает типичный характер зависимости меры деструкции D от величины фототокаIи строится по результатам фотометрирования специальных образцов, величина деструкции которых D определяется термогравиметрическим методом [5]:

где m0 – начальная масса образца; mд – масса деструктированного образца, замеренная при определенных температурно-временных условиях.

Рис. 2. Типичный характер зависимости меры деструкции Dот величины фототока I

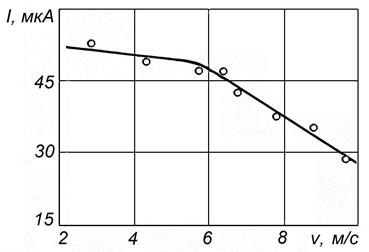

Отработку разработанной установки и экспериментальные исследования метода фотометрирования обработанной поверхности в процессе резания проводили при обтачивании образцов из стеклопластика. Обработку осуществляли на токарно-винторезном станке модели 16К20 проходными резцами (материал режущей части Т15К6; геометрические параметры: γ = 0°, α = 10°, φ = 45°). Скорость резания vварьировали в пределах 2…10 м/с, подачу и глубину резания сохраняли постоянными, равными 0,1 мм/об и 1 мм соответственно. Определяли зависимость величины фототока I, соответствующего величине отраженного светового потока, от скорости резания v. Результаты исследования представлены на рис. 3.

Рис. 3. Зависимость величины силы тока I от скорости резания v при напряжении питания фотоумножителя UФЭУ = 1600 В (обтачивание стеклопластика)

Из рис. 3 видно, что зависимость I(v) имеет два характерных участка, причем начало ниспадающего участка (излом на кривой I-v) соответствует появлению потемнения поверхности, что является признаком начала термодеструкции материала обрабатываемой поверхности.

Таким образом, разработанная установка для регистрации величины деструкции, основанная на измерении отраженного от поверхности изделия светового потока, может применяться для изучения влияния условий обработки на величину деструкции непосредственно в процессе механической обработки изделия. Установка может быть использованадля предварительной отработки режима резания на конкретной технологической операции и активного контроля в процессе обработки, а также служить средством адаптивного управления процессом резания на станках с целью обеспечения необходимого качества изготовления. Выполнение перечисленных мероприятий, осуществляемых с помощью фотометрической установки, позволяет наиболее полно реализовать возможности интенсификации режима резания ПКМ при соблюдении условия отсутствия термохимической деструкции обрабатываемой поверхности.

Список литературы

1. Комков М.А., Тарасов В.А. Технология намотки композитных конструкций ракет и средств поражения: учеб. пособие. М.: Изд-во МГТУ им. Н.Э. Баумана, 2011. 431 с.

2. Степанов А.А. Обработка резанием высокопрочных композиционных материалов. Л.: Машиностроение, Ленингр. отд-ние, 1987. 176 с.

3. Ярославцев В.М. Обработка резанием полимерных композиционных материалов: учеб. пособие. М.: Изд-во МГТУ им. Н.Э. Баумана, 2012. 180 с.

4. Ярославцев В.М. Особенности и метрологические резервы оценки качества изделий из полимерных композиционных материалов // Комментарии к стандартам, ТУ, сертификатам. Прил. к журн. «Все материалы. Энциклопедический справочник». 2012. № 11. С. 30-35.

5. Уэндландт У. Термические методы анализа : пер. с анг. / Под ред. В.А. Степанова и В.А. Бернштейна. М.: Мир, 1978. 526 с.

Публикации с ключевыми словами: обработка резанием, композиционные материалы, термическая деструкция материала, фотометрическая установка, мера деструкции, активный контроль, качество обработки резанием

Публикации со словами: обработка резанием, композиционные материалы, термическая деструкция материала, фотометрическая установка, мера деструкции, активный контроль, качество обработки резанием

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||