научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 03, март 2013

DOI: 10.7463/0313.0541990

УДК 539.3:621.002.3

Россия, МГТУ им. Н.Э. Баумана

Введение. В пневмо-гидросистемах (ПГС) летательных аппаратов (ЛА) применяется большое количество прямо и криволинейных трубопроводов, выполненных из алюминиевых сплавов, и имеющих излишне большую массу. Все возрастающие рабочие параметры двигательных установок ракетно-космической техники, авиации и наземного транспорта, работающих на криогенных топливах: жидком кислороде, водороде или метане – СН4, требуют создания легких, прочных и герметичных трубопроводов для нормальных, криогенных и повышенных температур.

Этим требованиям наиболее полно отвечают криволинейные трубопроводы средних (dy = 50…100 мм) и больших (dy = 150…300 мм) размеров, изготовленные многослойной поперечной намоткой узких (![]() = 20…40 мм) лент из высокопрочных (

= 20…40 мм) лент из высокопрочных (![]() = 80…90 МПа) полиимидо-фторопластовых (ПМФ) пленок [1, 2]. При этом снижается уровень изгибных нагрузок, возникающих при перемещении фланцевых законцовок труб в процессе их сборки и монтажа. Тем самым удается с одной стороны отказаться от большинства компенсаторов (сильфонов) в системе ПГС, а с другой стороны, и при необходимости, в разы увеличить несущую способность трубопроводов за счет дополнительной спирально-поперечной намотки сверху на пленочную оболочку однонаправленного композиционного материала (КМ), например, органопластика, углепластика или стального волокна.

= 80…90 МПа) полиимидо-фторопластовых (ПМФ) пленок [1, 2]. При этом снижается уровень изгибных нагрузок, возникающих при перемещении фланцевых законцовок труб в процессе их сборки и монтажа. Тем самым удается с одной стороны отказаться от большинства компенсаторов (сильфонов) в системе ПГС, а с другой стороны, и при необходимости, в разы увеличить несущую способность трубопроводов за счет дополнительной спирально-поперечной намотки сверху на пленочную оболочку однонаправленного композиционного материала (КМ), например, органопластика, углепластика или стального волокна.

Характеристика материала трубопровода. Полиимидно-фторопластовая пленка (ПМФ-352) представляет собой комбинированный пленочный материал на основе полиимидной пленки ПМ-1 толщиной 30, 40, 50, 60, 100 мкм с двухсторонним покрытием из фторопласта марки Ф-4МД толщиной 5…7 мкм. Пленка ПМФ-352 надежно работает как при повышенных (до 280 °С), так и при криогенных (до 20 К) температурах. Прочность пленки при нормальной температуре достаточно высока ![]() = 90 МПа, а при температуре жидкого азота (77 К) она увеличивается в полтора раза. При этом пленка сохраняет свою гибкость и эластичность вплоть до температуры жидкого гелия (4,2 К). Плотность пленки

= 90 МПа, а при температуре жидкого азота (77 К) она увеличивается в полтора раза. При этом пленка сохраняет свою гибкость и эластичность вплоть до температуры жидкого гелия (4,2 К). Плотность пленки ![]() = 1420 кг/м3, а модуль упругости при нормальной температуре

= 1420 кг/м3, а модуль упругости при нормальной температуре ![]() = 3,0 ГПа.

= 3,0 ГПа.

Важным достоинством пленки ПМФ-352 является ее свариваемость (спекаемость) под давлением 2,0…2,2 МПа и нагреве до температуры плавления фторопласта ![]() = 325 °С, что обеспечивает надежную герметичность многослойной оболочки трубопровода. Пленка не токсична до температуры 200 °С. Конструкции трубопроводов, изготовленные из пленки марки ПМФ-352, стойки к воздействию практически всех газов, к жидким водороду, кислороду, керосину и их парам. Хотя максимальные относительные удлинения при разрыве пленки марки ПМФ-352 при одноосном растяжении достигают 50…70 %, их упругие деформации, при которых напряжения достигают величины 0,75

= 325 °С, что обеспечивает надежную герметичность многослойной оболочки трубопровода. Пленка не токсична до температуры 200 °С. Конструкции трубопроводов, изготовленные из пленки марки ПМФ-352, стойки к воздействию практически всех газов, к жидким водороду, кислороду, керосину и их парам. Хотя максимальные относительные удлинения при разрыве пленки марки ПМФ-352 при одноосном растяжении достигают 50…70 %, их упругие деформации, при которых напряжения достигают величины 0,75![]() , составляют всего

, составляют всего ![]() = 2,5...3,0 %. Такие значения упругой деформации близки к предельным разрушающим деформациям однонаправленных стеклопластиков органопластиков, углепластиков.

= 2,5...3,0 %. Такие значения упругой деформации близки к предельным разрушающим деформациям однонаправленных стеклопластиков органопластиков, углепластиков.

С другой стороны результаты испытаний тороидальных оболочек из пленки ПМФ-352 жидким азотом [3] показали, что многослойные пленочные оболочки при двухосном растяжении деформируются упруго-пластично вплоть до разрушения, а максимальные средние деформации по поперечному сечению оболочки составляют всего 2,96 %. При этом средняя реализуемая прочность пленочного материала оболочки оказалась равной ![]() = 112 МПа. Таким образом, для изготовления прямо и криволинейных трубопроводов, работающих при криогенных температурах, целесообразно использовать пленку ПМФ-352, как обладающую хорошими деформативными характеристиками и приемлемой прочностью на растяжение.

= 112 МПа. Таким образом, для изготовления прямо и криволинейных трубопроводов, работающих при криогенных температурах, целесообразно использовать пленку ПМФ-352, как обладающую хорошими деформативными характеристиками и приемлемой прочностью на растяжение.

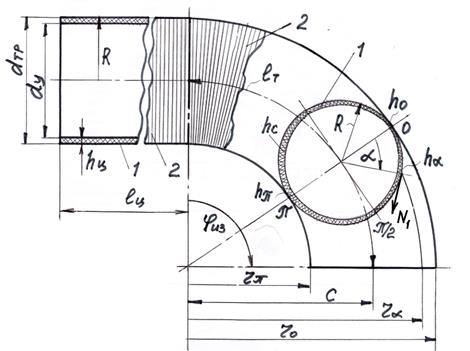

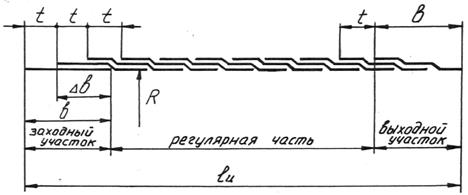

Основное содержание. Рассмотрим криволинейный трубопровод (рис. 1), состоящий из двух повторяющихся в различном сочетании элементов: прямолинейного и изогнутого. Трубопровод изготовлен совместной намоткой прямого и изогнутого участков узкой полимерной лентой в поперечном направлении с постоянным шагом вдоль его продольной оси.

Далее все направления на поверхности оболочки, совпадающие с осью трубопровода, будут называться осевыми или продольными, а направления, совпадающие с контуром поперечного сечения - радиальными или поперечными.

Изогнутый (тороидальная поверхность) участок трубопровода образован вращением окружности радиуса R вокруг центральной оси кругового тора на угол ![]() изгиба трубы. Прямолинейный участок имеет такой же радиус сечения R и протяженность lц.

изгиба трубы. Прямолинейный участок имеет такой же радиус сечения R и протяженность lц.

Рис. 1. Геометрические размеры типового элемента криволинейного трубопровода и его система координат:

1 – оболочка из полиимидной пленки ПМФ-352; 2 – направление укладки узких лент на криволинейную поверхность оправки с постоянным шагом намотки

Трубопровод находится под внутренним ![]() давлением жидкости или газа. Полагая, что сечение трубопровода под давлением всюду остается круговым, запишем главные погонные силы для прямолинейного и изогнутого участков трубопровода (рис. 1) в системе координат тороидальной оболочки (рис. 1) [4]:

давлением жидкости или газа. Полагая, что сечение трубопровода под давлением всюду остается круговым, запишем главные погонные силы для прямолинейного и изогнутого участков трубопровода (рис. 1) в системе координат тороидальной оболочки (рис. 1) [4]:

![]() ,

, ![]() ; (1)

; (1)

,

, ![]() , (2)

, (2)

где ![]() и

и ![]() - напряжение на цилиндрическом и тороидальном участках по сечению оболочки (координата

- напряжение на цилиндрическом и тороидальном участках по сечению оболочки (координата ![]() ),

), ![]() и

и ![]() - соответственно толщина слоев намотки на участках трубы;

- соответственно толщина слоев намотки на участках трубы; ![]() - безразмерный параметр изгиба трубы или геометрический параметр тора;

- безразмерный параметр изгиба трубы или геометрический параметр тора; ![]() - расстояние от оси вращения до вершины тора. Из уравнения (1) следует, что расчетная толщина оболочки на прямолинейном участке трубопровода в поперечном направлении:

- расстояние от оси вращения до вершины тора. Из уравнения (1) следует, что расчетная толщина оболочки на прямолинейном участке трубопровода в поперечном направлении:

![]() , (3)

, (3)

где ![]() - толщина оболочки на вершине изогнутого участка;

- толщина оболочки на вершине изогнутого участка; ![]() – давление разрушения;

– давление разрушения; ![]() – предел прочности на растяжение многослойной пленочной оболочки.

– предел прочности на растяжение многослойной пленочной оболочки.

Для изогнутого участка из условия непрерывности намотки в поперечном направлении: ![]() , запишем переменную толщину слоя

, запишем переменную толщину слоя

, (4)

, (4)

где ![]() - текущий радиус вращения тора;

- текущий радиус вращения тора; ![]() и

и ![]() - соответственно толщина слоя намотки и радиус вращения оболочки на большом экваторе тора при угле

- соответственно толщина слоя намотки и радиус вращения оболочки на большом экваторе тора при угле ![]() . Подставив значения для h1α из (4) в уравнение (2), найдем переменное напряжение, действующее в поперечном направлении изогнутого участка

. Подставив значения для h1α из (4) в уравнение (2), найдем переменное напряжение, действующее в поперечном направлении изогнутого участка

. (5)

. (5)

Напряжения (5) достигают своего максимума на большом экваторе тора, следовательно, начальная толщина поперечного слоя намотки на изогнутом участке

. (6)

. (6)

Подставив (6) в соотношение (4) при угле ![]() , найдем толщину оболочки, которую требуется намотать на цилиндрическом участке трубопровода

, найдем толщину оболочки, которую требуется намотать на цилиндрическом участке трубопровода

. (7)

. (7)

Определим массу многослойной полиимидной оболочки, образованную совместной намоткой прямолинейного и изогнутого участков трубопровода с толщиной стенки ![]() , определенной из (7)

, определенной из (7)

, (8)

, (8)

где ![]() и

и ![]() - масса участков трубопровода;

- масса участков трубопровода; ![]() - длина прямолинейного и изогнутого участков по осевой линии,

- длина прямолинейного и изогнутого участков по осевой линии, ![]() . Сравнивая массу криволинейного трубопровода (8) с массой

. Сравнивая массу криволинейного трубопровода (8) с массой ![]() цилиндрического трубопровода такой же

цилиндрического трубопровода такой же ![]() длины, но с толщиной стенки

длины, но с толщиной стенки ![]() (3), получим

(3), получим

![]() . (9)

. (9)

Из соотношения (9) следует, что для параметра изгиба трубы ![]() увеличение массы криволинейного трубопровода (8) по сравнению с массой цилиндрической пленочной оболочки такой же

увеличение массы криволинейного трубопровода (8) по сравнению с массой цилиндрической пленочной оболочки такой же ![]() длины и такого же давления составляет 16,7…12,5 %.

длины и такого же давления составляет 16,7…12,5 %.

Чтобы сравнить массу намотанного полиимидного трубопровода, имеющего переменную толщину стенки на изогнутом участке, с его металлическим аналогом, имеющим постоянную толщину стенки на всей длине, запишем напряжения (2) для изогнутого участка металлического трубопровода

, (10)

, (10)

Максимальные напряжения (10) достигаются на малом экваторе тора. Определив ![]() из (10) при угле

из (10) при угле ![]() , найдем массу криволинейного трубопровода длиной

, найдем массу криволинейного трубопровода длиной ![]() , полученного методом гибки из цилиндрической трубы постоянной толщины

, полученного методом гибки из цилиндрической трубы постоянной толщины

, (11)

, (11)

где ![]() - плотность металла;

- плотность металла; ![]() - напряжения предела текучести металла. Сравнивая между собой по массе криволинейные трубопроводы из полиимидной пленки (8) и из металла (11), получим

- напряжения предела текучести металла. Сравнивая между собой по массе криволинейные трубопроводы из полиимидной пленки (8) и из металла (11), получим

. (12)

. (12)

Согласно выражению (12) для параметра изгиба трубы ![]() снижение массы криволинейного трубопровода (8) из полиимидной пленки ПМФ-352 по сравнению с его металлическим аналогом из сплава АМг-6 (

снижение массы криволинейного трубопровода (8) из полиимидной пленки ПМФ-352 по сравнению с его металлическим аналогом из сплава АМг-6 (![]() = 180 МПа,

= 180 МПа, ![]() = 2,64 г/см3) составит 17,9…15,1 % или еще больше, так как практически трубопровод не может быть изготовлен с расчетной толщиной стенки.

= 2,64 г/см3) составит 17,9…15,1 % или еще больше, так как практически трубопровод не может быть изготовлен с расчетной толщиной стенки.

Изготовление криволинейных трубопроводов производится методом многослойной намотки пленки ПМФ-352 шириной 20…40 мм или более на стальную технологическую оправку с последующим спеканием намотанных слоев пленки при температуре 325 °С в течение 0,5…1,0 часа, последующим охлаждением и удалением оправки из полости трубопровода. Намотка – универсальный и производительный метод изготовления композитных конструкций повторяющимися витками нитей или лент в непрерывном автоматизированном режиме.

На рис. 2 показана схема укладки узкой ленты шириной ![]() и толщиной

и толщиной ![]() на цилиндрическую оправку радиуса

на цилиндрическую оправку радиуса ![]() . Формирование структуры материала оболочки будет зависеть от величины нахлеста

. Формирование структуры материала оболочки будет зависеть от величины нахлеста ![]() или шага намотки

или шага намотки ![]() =

= ![]() .

.

Рис. 2. Схема укладки при намотке ленты ПМФ-352 на цилиндрическую поверхность

За один цикл намотки или за один проход раскладчика ленты вдоль оси трубопровода на длину ![]() оболочка может быть выполнена однослойной, если

оболочка может быть выполнена однослойной, если ![]() = 0 (

= 0 (![]() =

= ![]() ), или многослойной, если шаг намотки

), или многослойной, если шаг намотки ![]() <

< ![]() . Если шаг

. Если шаг ![]() намотки кратен ширине ленты

намотки кратен ширине ленты ![]() , то за один проход раскладчика будет намотано целое число слоев ленты

, то за один проход раскладчика будет намотано целое число слоев ленты ![]() = 1; 2; 3…

= 1; 2; 3…![]() , а толщина намотки на регулярном участке

, а толщина намотки на регулярном участке ![]() будет постоянной на всей длине по осевой линии трубопровода.

будет постоянной на всей длине по осевой линии трубопровода.

При этом число ![]() проходов раскладчика вдоль оси изделия для намотки расчетной толщины оболочки определяют из отношения:

проходов раскладчика вдоль оси изделия для намотки расчетной толщины оболочки определяют из отношения: ![]() . Теперь фактическая толщина оболочки трубопровода будет равна:

. Теперь фактическая толщина оболочки трубопровода будет равна:

![]() , (13)

, (13)

где ![]() =

= ![]() - целое число слоев ленты в намотанной толщине оболочки. Заходную и выходную части трубопровода, где толщина меньше расчетной, дополнительно доматывают до толщины регулярной части (13) на хвостовиках фланцев трубопровода

- целое число слоев ленты в намотанной толщине оболочки. Заходную и выходную части трубопровода, где толщина меньше расчетной, дополнительно доматывают до толщины регулярной части (13) на хвостовиках фланцев трубопровода

Так как намотка относительно жесткой полиимидной ленты на участке изгиба трубопровода производят на поверхность двойной кривизны, то с целью обеспечения плотного прилегания ленты к оправке минимально необходимое натяжение ленты определяют из выражения [4]:

, (14)

, (14)

где ![]() =

= ![]() - относительная ширина ленты;

- относительная ширина ленты; ![]() - диаметр поперечного сечения трубопровода. Из выражения (14) было получено минимально необходимое значение натяжения для полиимидной (

- диаметр поперечного сечения трубопровода. Из выражения (14) было получено минимально необходимое значение натяжения для полиимидной (![]() = 3,0 ГПа,

= 3,0 ГПа, ![]() = 20 мм,

= 20 мм, ![]() = 60 мкм, и

= 60 мкм, и ![]() = 2/7) ленты, которое соответственно оказалось равным

= 2/7) ленты, которое соответственно оказалось равным ![]() = 1,02 Н.

= 1,02 Н.

В производственных условиях намотку трубопроводов из полиимидной пленки ПМФ-352 производят со скоростью ![]() = 6…8 м/мин, при этом натяжение ленты при намотке выбирают

= 6…8 м/мин, при этом натяжение ленты при намотке выбирают ![]() = (0,06…0,08)

= (0,06…0,08) ![]() , где

, где ![]() - разрывная нагрузка (сила) ленты при растяжении, которая определяется формулой:

- разрывная нагрузка (сила) ленты при растяжении, которая определяется формулой:

![]() . (11)

. (11)

Для ленты шириной ![]() = 20 мм и толщиной

= 20 мм и толщиной ![]() = 60 мкм из пленки ПМФ-352 с пределом прочности пленки на разрыв

= 60 мкм из пленки ПМФ-352 с пределом прочности пленки на разрыв ![]() = 110 МПа – разрушающая сила при растяжении будет

= 110 МПа – разрушающая сила при растяжении будет ![]() = 132 Н, а сила натяжения ленты при намотке составит

= 132 Н, а сила натяжения ленты при намотке составит ![]() = 7,9…10,6 Н.

= 7,9…10,6 Н.

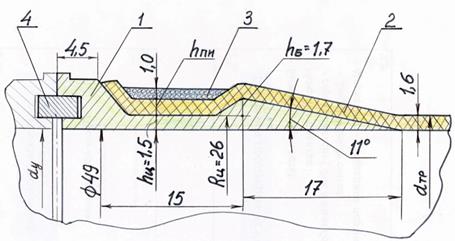

Прямо и криволинейные трубопроводы из полиимидной пленки снабжены металлическими или пластмассовыми фланцами [5]. Чтобы сечение трубопровода всюду оставалось постоянным: ![]() =

=![]() , заделка пленочной оболочки в металлический фланец (рис. 3) осуществляется на расширяющем коническом хвостовике, имеющем уступ или бурт высотой

, заделка пленочной оболочки в металлический фланец (рис. 3) осуществляется на расширяющем коническом хвостовике, имеющем уступ или бурт высотой ![]() = (0,03…0,06)

= (0,03…0,06) ![]() , и в канавке (горловине) фланца.

, и в канавке (горловине) фланца.

Рис.3. Конструктивная схема соединения полиимидной пленочной оболочки с металлическим фланцем трубопровода:

1 –фланец из стали 12Х18Н10Т; 2 – пленка ПМФ-352; 3 – поперечная обмотка стальным волокном; 4 – кольцо, центрирующее два трубопровода

Угол конусности хвостовика (рис. 10) ![]() = 9…12 °, т.е. в пределах угла трения ленты при намотке ее на хвостовик металлического фланца. Длина конуса и длина канавки фланца обычно составляет

= 9…12 °, т.е. в пределах угла трения ленты при намотке ее на хвостовик металлического фланца. Длина конуса и длина канавки фланца обычно составляет ![]() = 15…19 мм, ширина торца фланца равна

= 15…19 мм, ширина торца фланца равна ![]() = 6…7 мм, а вся длина фланца не более

= 6…7 мм, а вся длина фланца не более ![]() = 35…40 мм. Диаметр фланца равен:

= 35…40 мм. Диаметр фланца равен: ![]() =

= ![]() + 12 мм, где диаметр условный проходной трубопровода равен

+ 12 мм, где диаметр условный проходной трубопровода равен ![]() =

= ![]() - 2

- 2![]() .

.

Общий вид образцов трубопроводов из полиимидной пленки ПМФ-352 показан на рисунках 4,а и 4,б.

Рис. 4,а. Общий вид криволинейного трубопровода и конструктивное оформление разъемного соединения

Рис. 4,б. Полиимидные трубопроводы с металлическими фланцами

Прямолинейные участки трубопровода из полиимидной пленки ПМФ-352 диаметром ![]() = 50 мм, длиной 295 мм, с толщиной стенки

= 50 мм, длиной 295 мм, с толщиной стенки ![]() = 1,15 мм наматывались на металлическую оправку, а изогнутые участки – на вымываемую песчано-солевую оправку. Цилиндрические образцы трубопроводов прошли испытание внутренним давлением жидкости. Разрушение образцов водой при нормальной температуре произошло вдоль образующей цилиндра при среднем давлении

= 1,15 мм наматывались на металлическую оправку, а изогнутые участки – на вымываемую песчано-солевую оправку. Цилиндрические образцы трубопроводов прошли испытание внутренним давлением жидкости. Разрушение образцов водой при нормальной температуре произошло вдоль образующей цилиндра при среднем давлении ![]() = 4,9 МПа, а разрушение жидким азотом (

= 4,9 МПа, а разрушение жидким азотом (![]() ≈ 186 °С) - при давлении

≈ 186 °С) - при давлении![]() = 7,4 МПа. Максимальные относительные деформации разрушения жидким азотом были меньше 3,0 %. При этом прочность полиимидной оболочки увеличилась с 76,9 МПа до 110 МПа, а значение модуля упругости возросло с 3,0 ГПа до 7,1 ГПа.

= 7,4 МПа. Максимальные относительные деформации разрушения жидким азотом были меньше 3,0 %. При этом прочность полиимидной оболочки увеличилась с 76,9 МПа до 110 МПа, а значение модуля упругости возросло с 3,0 ГПа до 7,1 ГПа.

Изготовленные цилиндрические образцы из пленки ПМФ-352 были испытаны на герметичность при нормальной температуре. Утечка газа (гелия) по методу натекания в барокамере составляла не более 1·10-4 л·мкм/с (1,33 10-8 Вт). После проведения 30 циклов захолаживания жидким азотом резко выраженных поверхностных дефектов материала стенки не обнаружено, а величина утечки газа или негерметичность трубопровода лежит в допустимых пределах, изменяясь от 5·10-8 до 9·10-8 Вт.

Заключение. Было показано, что криволинейные трубопроводы из полиимидной пленки ПМФ-352 являются работоспособными в среде жидкого кислорода и водорода, обладают достаточной прочностью герметичностью, имеют на 20 % меньшую массу по сравнению с металлическими аналогами из сплава АМг-6 и могут быть рекомендованы для их замены в пневмо и гидросистеме изделий, работающих на криогенных топливах.

Список литературы

1. Бессонов М.П., Котон М.М., Кудрявцев В.В., Лайус Л.А. Полиимиды - класс термостойких полимеров. Л.: Наука, 1983. 328 с.

2. Карякин Н.В. Термодинамика ароматических гетероцепных и гетероциклоцепных полимеров. Монография. Нижний Новгород: ННГУ, 1998. 267 с.

3. Буланов И.М., Комков М.А. Применение жестких полимерных пленок в криогенных топливных системах аэрокосмической техники // Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение. 1992. № 1. С. 14-24.

4. Комков М.А., Тарасов В.А. Технология намотки композитных конструкций ракет и средств поражения: учеб. пособие. М.: Изд-во МГТУ им. Н.Э. Баумана, 2011. 431 с.

5. Сабельников В.В., Комков М.А., Саморядов А.В. Технология склеивания элементов криогенного трубопровода // Клеи. Герметики. Технологии. 2005. № 1. С. 16-20.

Публикации с ключевыми словами: криогенное топливо, полиимидные пленки, криволинейные трубопроводы, метод намотки

Публикации со словами: криогенное топливо, полиимидные пленки, криволинейные трубопроводы, метод намотки

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||