научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 06, июнь 2012

DOI: 10.7463/0612.0369499

УДК 621.91.011

Россия, МГТУ им. Н.Э. Баумана

Обрабатываемость резанием – технологическое свойство, которое характеризует способность материала поддаваться обработке резанием.

Понятие "поддаваться обработке резанием" подразумевает сумму взаимосвязанных свойств материала, отвечающих за удаление припуска и целенаправленное формирование требуемых технологических показателей обработки. По своему физическому смыслу это понятие связывает:

1. Свойство обрабатываемого материала претерпевать деформации и разрушение при механическом взаимодействии инструмента и заготовки. Это свойство противоположно свойству материала оказывать сопротивление взрывному характеру разрушения при резании [1] в условиях высокоскоростного динамического нагружения и интенсивного сжатия (время протекания процесса - 10-4…10-7 с; объемное выделение энергии - 2…70 Дж/мм3; давление - до 10…70 ГПа).

2. Способность материала в условиях воздействия всей совокупности трудноуправляемых и малоизученных физико-химических процессов и явлений, вызванных динамическим разрушением, восстанавливать (реновировать) атомарные связи и образовывать новые устойчивые структуры, обеспечивающие служебные свойства обработанных поверхностей.

Физическая составляющая обрабатываемости резанием обеспечивает конечный результат технологического процесса [1], является для одного и того же материала величиной переменной, зависящей от условий обработки.

Обрабатываемость резанием на данный момент не имеет единственной характеристики и проявляется через сумму показателей – технико-экономических, качества обработки, параметров напряженности процесса резания. Это объясняется кругом задач, которые решает метод резания.

При предварительной, черновой и получистовой обработке обрабатываемость оценивают обычно по способности материала изнашивать режущую часть инструмента до оптимальной величины. В этом случае характеристикой обрабатываемости является величина допускаемой скорости резания vT, соответствующей определенному (нормативному) значению периода стойкости инструмента Т. От величины допускаемой скорости резания зависят производительность труда и себестоимость продукции, которые при предварительной обработке являются главными показателями эффективности процесса. Поэтому во многих случаях допускаемую скорость резания рассматривают как общую характеристику обрабатываемости материалов, т.е. считают, что лучшую обрабатываемость имеет тот материал, который при равных условиях и технологических требованиях к результатам обработки допускает более высокую скорость резания.

На практике для количественной оценки vTиспользуют различные экспериментальные зависимости, связывающие допускаемую скорость резания vT с теми или иными физико-механическими свойствами материалов, например, с их твердостью (HB, HRC, H100), пределом текучести σТ, временным сопротивлением σВ, действительным пределом прочности SB и коэффициентом теплопроводности λ или с химическим составом материалов [2]. Такие эмпирические зависимости имеют вид

vT1 =  ; vT2=

; vT2=  ; vT3 =

; vT3 =  ; vT4=

; vT4=  ; vT5=

; vT5=  ;

;

vT6= ![]() ; vT7= C7

; vT7= C7 и др., (1)

и др., (1)

vT= (2)

(2)

где С1, …, С8, n1, …, n8 – постоянные, зависящие от вида обрабатываемого материала и условий резания; Э1, …, Эk – процентное содержание различных легирующих элементов; j1, …, jk – интенсивность влияния соответствующих легирующих элементов на скорость резания.

Однако в отдельных случаях ни одна из известных характеристик обрабатываемости резанием не оказывается пригодной для использования на практике. В частности, такие ситуации могут возникать при оценке эффективности комбинированных методов обработки резанием, когда для улучшения обрабатываемости материалов применяют дополнительные источники энергии. Например, при резании с опережающим пластическим деформированием (ОПД) [3] в результате дополнительного механического воздействия на срезаемый слой твердость материала увеличивается, повышаются предел текучести и предел прочности, в то же время теплопроводность и химический состав материала остаются без изменения. Следовательно, согласно приведенным выше зависимостям допускаемая скорость резания после механического упрочнения срезаемого слоя методом ОПД должна или снижаться, что следует из (1), или сохранять свое первоначальное значение – по (2). Однако такой вывод противоречит известным экспериментальным фактам значительного повышения производительности обработки, т.е. традиционный подход к определению обрабатываемости не позволяет количественно оценить эффективность воздействия ОПД и, более того, даже в качественном отношении не раскрывает возможность интенсифицировать данным способом режимы резания. Для расчетного определения изменения обрабатываемости материала при резании с ОПД необходимо выработать качественно новый подход, учитывающий физические особенности данного метода. Исследованиями, проведенными в МГТУ им. Н.Э. Баумана, было установлено, что основным исходным фактором в совокупности взаимосвязанных процессов, обусловливающих снижение напряженности процесса резания за счет ОПД, является уменьшение работы пластического деформирования материала срезаемого слоя [4, 5].

Следует отметить, что энергия, ее количество и структура (вид энергии, ее интенсивность, распределение в зоне обработки и др.), а также изменение этих характеристик во времени являются важнейшими факторами любого технологического метода, способа или вида обработки, определяющими все конечные технико-экономические показатели процесса изготовления деталей [6].

Любой операционный технологический процесс обработки можно рассматривать как многоцелевой преобразователь одного или нескольких видов энергий. Энергия, вложенная в технологический процесс (первичная энергия) при взаимодействии со средой, претерпевает сумму преобразований в другие виды энергий, составляющие в целом общую лучевую энергию конкретного технологического процесса. Эта общая энергия по характеру своего воздействия может быть разделена на две неравные по величине доли, одна из которых ("полезная") участвует в преобразованиях свойств обрабатываемого материала и затрачивается на решение требуемых технологических задач, а другая – рассеивается, не производя полезного воздействия на обрабатываемый материал или оказывает негативное действие на процесс, например, вызывает износ инструмента и др.

Преобразование внешней энергии, приложенной к инструменту или заготовке, или инструменту и заготовке вместе, в показатели качества изделия происходит через внутренние процессы и явления, которые являются результатом совместного обмена энергиями заготовки, инструмента и окружающей среды. В свою очередь внутренние процессы и явления сами являются источниками разных видов энергий. Выделенная ими внутренняя энергия идет на решение определенных технологических задач: разделение единого на части, соединение частей в единое целое, придание требуемой формы, обеспечение заданных показателей качества и др. Таким образом, точность и качество поверхности, производительность, себестоимость и другие технико-экономические показатели обработки резанием являются показателями энергетическими. Реакция материала на технологические энергетические воздействия определяет его технологические свойства, в том числе и обрабатываемость резанием.

В соответствии с этим, можно предположить, что одной из таких энергетических характеристик обрабатываемости резанием может служить удельная работа пластического деформирования материала (вязкость) Qε, которая определяется площадью под кривой σi – εi, где σi, εi – интенсивность напряжений и деформаций в сложных процессах пластического формоизменения. Величина удельной работы Qε, определяет значения величин силы резания, контактных нагрузок, температуры в зоне стружкообразования, периода стойкости инструмента и др., т.е. при прочих равных условиях обрабатываемость резанием будет тем ниже, чем больше площадь истинной диаграммы σi – εi деформирования конкретного материала.

Для проверки этого предположения удельные работы Qε деформирования различных материалов до разрушения Sk сопоставлялись с соответствующими экспериментальными значениями коэффициентов относительной обрабатываемости Kv, представляющими собой отношения допускаемых скоростей резания конкретных материалов к допускаемой скорости резания эталонного металла – стали 12Х18Н10Т. С этой целью выбирались материалы, представляющие свойства пяти различных групп сталей и сплавов согласно классификации [7], относящихся к труднообрабатываемым материалам. Из [7] брались значения коэффициентов относительной обрабатываемости Kv. По методике М.П. Марковца [8] строились истинные диаграммы σ – ε и определялась удельная работа Qε (площади диаграмм) при деформировании до разрушения. При построении истинных диаграмм использовались справочные данные по механическим свойствам материалов и их условные диаграммы, которые выбирали с учетом вида термической обработки и величины σВ, указанных в [7] наряду с Kv. Для ряда материалов расчеты Qε проводились по данным специально проведенных механических испытаний. Исходные сведения и основные механические характеристики материалов, использованные при определении удельной работы Qε, приведены в табл. 1.

Таблица 1

Физико-механические характеристики материалов и коэффициенты Kvих относительной обрабатываемости по скорости резания

№ группы

| Марка материала | Данные [4] | Данные механических испытаний | Расчетные характе- ристики | |||||

Kv | σB, МПа | σВ, МПа | σ0,2, МПа | δ, % | ψ, % | Sk, МПа | Qε, ГДж/м3 | ||

II

| 1Х12Н2ВМФ 1Х12Н2ВМФ*) 20Х13 20Х13*) 14Х17Н2 14Х17Н2*) 23Х13НВМФЛ 23Х13НВМФЛ*) ЭП311 (ВНС-6) ЭП311*) | 1,3 - 1,3 - 1,0 - 0,5 - 0,3 - | 880 - ³690 - 1080 - >1520 - 1720 - | 1000 820 710 530 1080 940 1670 1420 1770 1570 | 790 660 450 370 820 730 1160 1080 1470 1290 | 11 8,5 21 17 17 13 7 5 14 12 | 55 52 63 61 58 54 50 47 51 48 | 1640 1320 1230 910 1810 1530 2650 2200 2830 2450 | 1,054 0,784 0,963 0,676 1,252 0,960 1,488 1,145 1,640 1,312 |

III | 12Х18Н10Т 12Х18Н10Т*) Х15Н9Ю Х15Н9Ю*) 12Х21Н5Т 12Х21Н5Т*) | 1,0 - 0,9 - 0,85 - | >540 - >980 - >690 | 610 440 1040 820 720 540 | 240 200 610 520 420 370 | 41 31 24 6 19 32 | 63 65 55 56 63 68 | 1280 920 1530 1270 1510 970 | 0,875 0,683 1,023 0,855 1,087 0,867 |

IV | 4Х14Н14В2М ЭИ395 4Х12Н8Г8МФБ 10Х11Н20Т3Р | 0,8 0,6 0,45 0,45 | >690 >790 >880 >880 | 780 860 940 1020 | 400 490 600 580 | 10 20 17 24 | 37 36 36 34 | 1120 1220 1460 1520 | 0,418 0,443 0,511 0,481 |

V

| ХН77ТЮ ХН77ТЮР ХН35ВТЮ ХН72МВКЮ | 0,32 0,32 0,24 0,15 | 980 980 >930 1230 | 1040 1010 1160 1260 | 610 660 690 840 | 29 21 19 21 | 24 19 23 23 | 1370 1260 1500 1590 | 0,279 0,220 0,302 0,336 |

VI | ВТ1-1

ВТ5

ВТ6

ВТ3-1 | 1,2

0,8

0,65

0,56 | 440- -690 690- -930 880- -980 930- -1180 | 500

780

1030

950 | 460

720

940

870 | 20

13

7,5

14,5 | 45

42

46

49 | 760

1160

1590

1510 | 0,377

0,527

0,794

0,829 |

*) Данные испытаний материалов при температуре 673 К

| |||||||||

Сопоставление Qε и Kv осуществлялось для каждой группы материалов в отдельности. Поскольку в [7] стали и сплавы сгруппированы с учетом их химического состава, физико-механических свойств и особенностей структуры, можно ожидать, что особенности процессов контактного взаимодействия и механизм износа режущего инструмента при обработке разных материалов в пределах одной группы остаются приблизительно одинаковыми, что и позволяет выявить взаимосвязь обрабатываемости отдельных групп сталей и сплавов с удельной работой их деформирования.

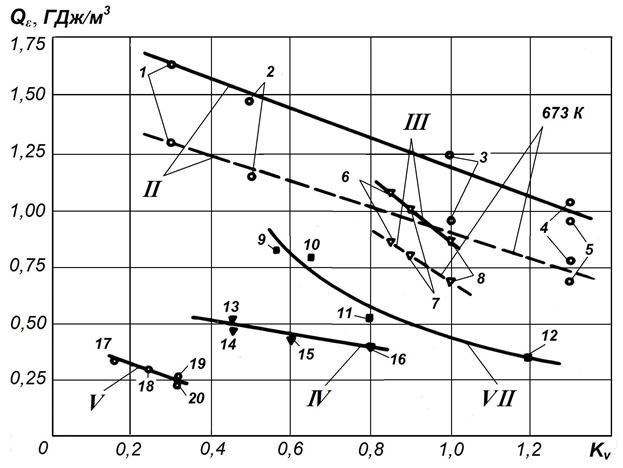

На рис. 1 сплошными линиями представлены зависимости относительной обрабатываемости Kv от удельной работы деформирования Qε материалов до разрушения по данным их механических испытаний при 293 К. Из графиков видно, что во всех случаях для материалов одной группы увеличение Qε сопровождается снижением их обрабатываемости резанием. Характер зависимостей Kv (Qε) сохраняется и при повышенных до 673 К температурах испытания материалов (штриховые кривые), примерно соответствующих температуре в зоне сдвига при резании.

Рис. 1. Зависимость коэффициента относительной обрабатываемости Kvматериалов различных групп обрабатываемости резанием (II - V, VII) от удельной работы деформирования Qε;

II-я группа: 1 – ЭП311, 2 – 23Х13НВМФЛ, 3 – 14Х17Н2, 4 – 1Х12Н2ВМФ, 5 – 20Х13; III-ья группа: 6 – 12Х21Н5Т, 7 – Х15Н9Ю, 8 – 12Х18Н10Т; IV-ая группа: 13 – 4Х12Н8ГМФБ, 14 – 10Х11Н20Т3Р, 15 – ЭИ395, 16 – 4Х14Н14В2М; V-ая группа: 17 – ХН72МВКЮ, 18 – ХН35ВТЮ, 19 – ХН77ТЮ, 20 – ХН77ТЮР; VII-ая группа: 9 – ВТ3-1, 10 – ВТ6, 11 – ВТ5, 12 – ВТ1-1

Таким образом, найденная закономерность позволяет оценить обрабатываемость любого нового или не исследованного ранее материала: зная класс или группу такого материала и располагая его диаграммой σ – ε, по величине удельной работы с помощью графиков рис. 1 можно непосредственно определить коэффициент относительной обрабатываемости по скорости резания Kv.

Связь обрабатываемости резанием с энергетическими параметрами процесса обработки позволяет находить подходы к оценке и прогнозированию эффективности технологических мероприятий, основанных на использовании нескольких источников энергии, например, при разработке и практическом применении комбинированных методов, сочетающих различные технологические процессы. Рассмотрим применение энергетического критерия на примере метода резания с ОПД.

Для условий обработки с ОПД опытным путем установлено, что зависимости коэффициентов обрабатываемости K¢v0 от удельной работы формоизменения Qεр при резании имеют вид графиков, показанных на рис. 1, и могут быть аппроксимированы степенными кривыми типа K'v0= С/ Qεрα.

Следовательно, относительное изменение обрабатываемости при резании с ОПД по сравнению с обычным резанием выражается соотношением

Kv0 = vT0/vT = (Qεk/Qεp)α, (3)

где vT0, vT – скорости резания при обработки с ОПД и обычном способом при равных значениях стойкостей T0 и T инструмента; Qεk, Qεр – удельные работы формоизменения при обычном резании и точении с ОПД; α – показатель степени, характеризующий влияние изменения величины удельной работы деформирования при резании с ОПД на эффективность процесса обработки по сравнению с обычным резанием

Физически α определяет соотношение между долями полезной и рассеиваемой энергиями при конкретных условиях обработки. Значение α зависит от марки инструментального материала, но при обработке разных материалов одной группы обрабатываемости резанием изменяется мало и при оценочных расчетах может быть принято постоянным. Опытные значения α для ряда исследованных групп материалов приводятся в табл. 2.

Таблица 2

№ группы обрабатываемого материала | II | III | IV | V | VI | ||

Марка инструментального материала | ВК8 | ВК6М | Р9К5 | ВК6М | ВК6М | ВК8 | ВК6М |

α | 0,96 | 1,23 | 0,65 | 1,08 | 1,37 | 1,19 | 1,41 |

При постоянной скорости резания эффективность ОПД выражается в увеличении периода стойкости инструмента. Относительное повышение периода стойкости в результате действия ОПД KТ0 = Т0/Т непосредственно связано с коэффициентом относительной обрабатываемости по скорости резания Kv0. Если период стойкости представлен зависимостью вида T = Cv/v1/m, то относительное его повышение за счет ОПД определяется соотношением

KТ= (Qεk/Qεp)α/m. (4)

Ожидаемый период стойкости резцов при ОПД в этом случае будет

T0 = (Cv/v1/m)/ (Qεk/Qεp) α/m. (5)

Отношение удельных работ в (3) – (5) можно с учетом известных [3] теоретических зависимостей выразить через величины коэффициентов укорочения стружки при точении с ОПД (Кl0) и обычном точении (Кl)

(6)

(6)

Используя формулы (3) – (6) можно по имеющимся данным для обычного резания путем сравнительной оценки определить ожидаемое повышение производительности обработки и периода стойкости инструмента при резании с ОПД в зависимости от условий обработки материалов различных групп обрабатываемости резанием.

Следует отметить, что установленная связь обрабатываемости металлов с удельной работой их деформирования не исключает, а лишь дополняет известные зависимости (1) и (2) допускаемой скорости резания от предела прочности, предела текучести и т. д. В то же время диаграмма σ – ε, определяющая работу Qε, несет, очевидно, больше информации о механических свойствах материала, чем отдельные характерные точки этой кривой (σ0,2, σВ, δ, …), использование которых в качестве критериев обрабатываемости не позволяет правильно отразить сущность ряда комбинированных методов обработки, основанных на целенаправленном изменении энергоемкости процесса резания, таких, как резание с подогревом, стермоциклическим воздействием на материал, с предразрушением срезаемого слоя, обработка с ОПД и др.

Таким образом, обрабатываемость резанием с энергетической точки зрения отражает меру способности материала преобразовывать внешнее механическое воздействие через механизм процесса резания в комплекс внутренних и внешних видов энергий, обеспечивающих требуемые технологические и экономические показатели технологии изготовления изделия. Разные составляющие энергии характеризуют такие частные энергетические свойства материала как, например, физико-механические, технологические и др. В соответствии с этим, обрабатываемость резанием является интегральной энергетической характеристикой.

ЛИТЕРАТУРА

1. Ярославцев В. М. Новое о процессе резания // Вестник МГТУ. Сер. "Машиностроение". – 2000. – № 4. – С. 32–46.

2. Развитие науки о резании металлов / В. Ф. Бобров, Г. И. Грановский, Н. Н. Зорев и др. – М.: Машиностроение. 1967. – 416 с.

3. Ярославцев В.М. Резание с опережающим пластическим деформированием: учеб. пособие по курсу «Перспективные технологии реновации» / В.М. Ярославцев. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2010. – 46 с.

4. Ярославцев В.М. Механика процесса резания пластически деформированных металлов с неоднородными свойствами по толщине срезаемого слоя // technomag.edu.ru:Наука и Образование: электронное научно-техническое издание. 2011. Выпуск 8.

5. Ярославцев В.М. Новая характеристика обрабатываемости металлов резанием // Известия вузов. Машиностроение, 1989. – №5. – С. 144-148.

6. Ярославцев В.М. Базовые положения общности технологических методов обработки // Материалы 7-го Всероссийского Совещания-семинара «Инженерно-физические проблемы новой техники». Москва, 20-22 мая 2003. – М., 2003. – С. 185-186.

7. Режимы резания труднообрабатываемых материалов: Справочник / Я. Л. Гуревич, М. В. Горохов, В. И. Захаров и др. – М.: Машиностроение. 1986. – 240 с.

8. Марковец М. П. Диаграммы истинных напряжений и расчет на прочность. – М.: Оборонгиз. 1947. – 140 с.

Публикации с ключевыми словами: технологические параметры, обрабатываемость резанием, работа деформирования материала, энергетические характеристики, комбинированные методы обработки

Публикации со словами: технологические параметры, обрабатываемость резанием, работа деформирования материала, энергетические характеристики, комбинированные методы обработки

Смотри также:

- Применение метода акустической эмиссии для оценки производительности процесса ультраструйного микросуспензирования

- 77-30569/347459 Методология совершенствования технологий промышленного производства и разработки новых методов обработки

- Анализ динамики объёмного гидропривода с частотным управлением при энергопитании от встроенного пневмогидравлического аккумулятора

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||