научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 05, май 2011

УДК 621.771.2

МГТУ им. Н.Э. Баумана

В настоящее время в машиностроении существует потребность в конструкционных материалах, обладающих целым комплексом свойств: высокой прочностью в сочетании с пластичностью, жаропрочностью, жаростойкостью, высоким сопротивлением усталостному разрушению, износостойкостью, коррозионной стойкостью и прочее.

Существует несколько путей улучшения характеристик конструкционных материалов:

· получение композиционных материалов (волокнистых и дисперсно-упрочненных);

· создание металлических слоистых материалов, состоящих из двух и более разнородных фаз;

· целенаправленное формирование субмикро- и нанокристаллической структуры с целью получения новых свойств.

Интересным является получение многослойных металлических материалов с субмикро- и нанокристаллической структурой. Используя методы прокатки, как наиболее производительные методы обработки давлением, представляется возможным для массового производства получать массивные заготовки с наноразмерной структурой, обладающие высокой прочностью, твёрдостью, повышенной износостойкостью при достаточно высокой пластичности, что облегчает последующую обработку для получения различных деталей машиностроения и позволит использовать их в различных конструкциях.

Разработка технологии получения многослойных заготовок методом горячей прокатки, открывает перспективы создания материалов с субмикро- и наноразмерной структурой на основе промышленно выпускаемых металлов и сплавов [1]. Проведенные ранее исследования показали, что получение такой структуры, в материале, созданном на основе одного металла, возможно в том случае, если в исходной композиции участвуют сплавы, имеющие различное кристаллической строение (решетки ОЦК и ГЦК) [2]. Одной из существенных задач здесь является выбор оптимальных параметров процесса горячей прокатки.

В связи с этим необходимо провести анализ влияния различных факторов на конечную структуру материала и его свойства. В данной работе представлены результаты исследования закономерностей формирования слоистой структуры многослойной заготовки в зависимости от параметров деформирования при прокатке.

Для достижения надежного соединения и получения многослойных полос с однородной ламинарной структурой необходимо изучить распределение обжатий в обрабатываемом металле, степень проработки сечения при прокатке с различной степенью деформации.

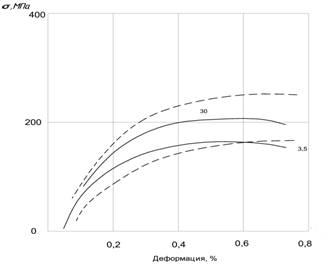

Исследования проводились с использованием скульптурного пластилина различной твердости и расцветки. Использование пластилина обосновано тем, что поведение этого материала при деформировании во многом аналогично поведению металла при горячей прокатке (рис. 1).

сплошная линия - сталь 08Х18Н10, пунктирная линия - сталь 08Х18.

Рис. 1. Кривые сопротивления деформации сталей 08Х18Н10 и 08Х18

при температуре 1000°С и различных скоростях деформации.

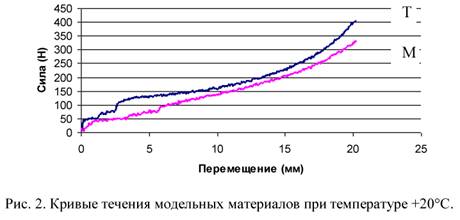

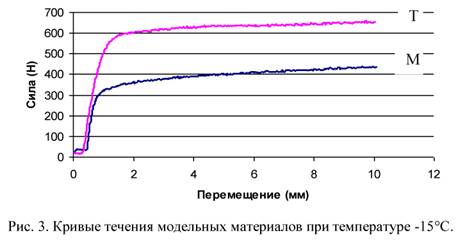

При изготовлении отдельных слоев многослойного материала использовался ручной прокатный стан с диаметром валков 40 мм. Во избежание налипания прокатка проводилась на гладких шлифованных валках, с использованием глицерина в качестве смазки. С целью определения сравнительных характеристик модельных материалов была измерена твердость пластилина по методу Бринелля. Материалы имели маркировку (Т) – твердый и (М) – мягкий. Было установлено, что твердость пластилина (Т) примерно на 30 % больше твердости пластилина (М).

Для оценки пластических характеристик модельных материалов были проведены исследования цилиндрических образцов высотой 30 мм и диаметром 30 мм образцов на сжатие с помощью испытательной машины ИР 5047-50.

Установлено, что для обоих типов модельных материалов максимальная разница в поведении наблюдается при скорости деформирования 20 мм/мин (рис. 2, 3). Эта скорость была принята оптимальной для моделирования.

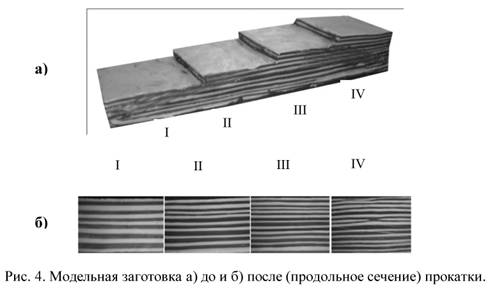

Отработка методики исследования проводилась на специально подготовленных образцах. Подготовленные для прокатки многослойные образцы представляли собой трехступенчатую заготовку из чередующихся слоев пластилиновых карточек марок (Т) и (М) размерами в плане 170х40 мм и общей высотой 25 мм. Толщина каждого слоя в образцах была одинаковой. равной 1 мм. Для получения правильной геометрической формы, кромки модельной заготовки были обрезаны (рис. 4).

Прокатка многослойного образца производилась на стане ДУО 160 с раствором валков 12 мм. Установлено, что при обжатиях до 40 % нарушения ламинарного (равномерного) строения слоев не происходило. При обжатиях близких к 50 % в модели нарушилась ламинарность структуры, образовывалась волнистость, и были замечены разрывы слоев.

Предварительные исследования показали, что в дальнейшем при проведении эксперимента целесообразно для повышения точности измерений изготавливать образцы с толщиной слоев равной 2 мм. Для оценки точности изготовления слоев были проведены замеры охлажденных пластилиновых карточек в 5 точках с использованием микрометра. Результаты измерений показали, что отклонение по толщине слоев составило +0,1 мм. По данным ГОСТ 19903-74 для горячего проката толщиной 2 мм допустимым отклонением является ![]() 0,15 мм, а для толщины 1мм -

0,15 мм, а для толщины 1мм - ![]() 0,09 мм. По данным ГОСТ 19904-90 для листового холоднокатаного проката толщиной 1,5÷2,0 мм отклонение составляет

0,09 мм. По данным ГОСТ 19904-90 для листового холоднокатаного проката толщиной 1,5÷2,0 мм отклонение составляет ![]() 0,13 мм. Таким образом, достигнутая точность изготовления сочтена достаточной и толщина слоев не превышала 2,1 мм.

0,13 мм. Таким образом, достигнутая точность изготовления сочтена достаточной и толщина слоев не превышала 2,1 мм.

Были изготовлены 7-и, 9-и и 11-и слойные образцы с толщиной одного слоя 2 мм, шириной b1 = 50 мм и длиной l1 = 150 мм. Перед прокаткой образцы были предварительно осажены для надежного сцепления слоев и получения монолитной заготовки, а также охлаждены во избежание налипания на валки. Прокатка проводилась с одинаковым для всех образцов обжатием 20 % в первом проходе, обжатием 25 % во втором проходе, т.е. суммарным обжатием 40 %. Этим обжатиям соответствуют следующие значения l/hср(см. таблицу 1), которые были рассчитаны по формуле:

где ![]() – относительное обжатие, h1 – исходная высота заготовки, R – радиус валков, n – число слоев, l – длина очага деформации, h – толщина слоя.

– относительное обжатие, h1 – исходная высота заготовки, R – радиус валков, n – число слоев, l – длина очага деформации, h – толщина слоя.

Таблица 1. Размеры образцов.

n | ε = 20 % | ε = 40 % | |||

h1 | b1/h1 | l / hср | B2/h2 | l / hср | |

7 | 14,7 | 3,4 | 1,16 | 4,4 | 1,84 |

9 | 18,6 | 2,7 | 1,03 | 3,5 | 1,64 |

11 | 22,5 | 2,2 | 0,94 | 2,9 | 1,49 |

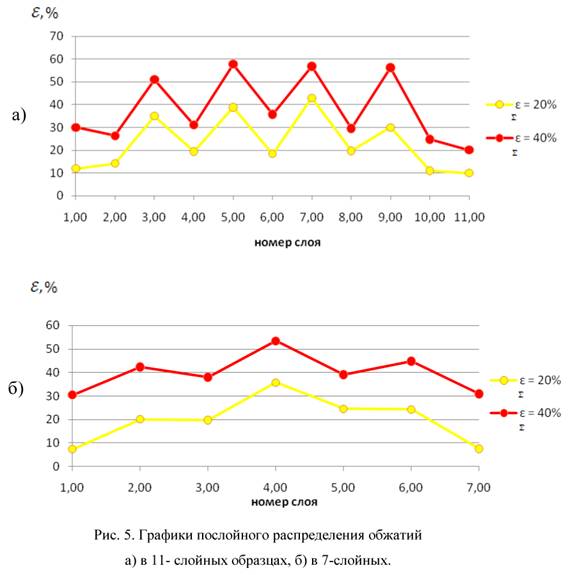

На рис. 5 представлены результаты измерений послойного распределения относительных обжатий в многослойных образцах.

Как видно из графиков, при распределении деформации имеет место постоянное различие в обжатие твердых и мягких слоев, которое наиболее четко прослеживается в 11-слойных образцах.

При подготовке к прокатке для последующих переделов возникает проблема наложения верхних слоев при сборке новых пакетов для чего особенно важно знать послойное распределение деформации в заготовках, что также дает возможность варьировать толщину исходных слоев. Для оценки неравномерности относительных обжатий слоев используем следующий параметр:

где ![]() – суммарное относительное обжатие всего образца;

– суммарное относительное обжатие всего образца;

![]() и

и ![]() – соответственно максимальное и минимальное относительное обжатие слоев.

– соответственно максимальное и минимальное относительное обжатие слоев.

Таблица 2. Неравномерность деформации.

╧ | n |

| |

ε = 20 % | ε = 40 % | ||

1 | 7 | 1,3 | 0,64 |

2 | 9 | 1,86 | 0,7 |

3 | 11 | 1,74 | 0,98 |

Приведенные данные свидетельствуют, что с повышением суммарной степени деформации образца равномерность проработки слоев увеличивается. Установлено, что во всех образцах имеет место большая деформация средних слоев. Это подтверждает известные закономерности, описанные в теории прокатки. При прокатке полос средней толщины – 3÷4 > l/hср > 0,6÷0,8 в связи с относительным увеличением размера hср действие сил трения на средние (по высоте) слои металла ослабевает; эти слои деформируются наиболее интенсивно. В то же время в приконтактных слоях образуются зоны затрудненной деформации. Боковые кромки полосы приобретают явно выпуклую форму [3, 4].

Таким образом, можно сделать вывод о том, что повышение степени обжатия благоприятно сказывается на равномерности деформации, однако в многослойных образцах при обжатиях больших 40 % возможно нарушение ламинарности структуры и разрушение отдельных слоев.

Библиографический список

1. Колесников А. Г, Мечиев Ш. Т., Панова И. Ю. Состояние и перспективы применения многослойных металлических заготовок // Заготовительные производства в машиностроении. – 2008. – ╧ 1. С. 42-43.

2. Колесников А.Г., Плохих А.И., Комиссарчук Ю.С., Михальцевич И.Ю. Исследование особенностей формирования субмикро- и наноразмерной структуры в многослойных материалах методом горячей прокатки // МиТОМ.-2010.- ╧ 6. С. 44-49

3. Целиков А.И., Никитин Г.С., Рокотян С.Е. Теория продольной прокатки. – М.: Металлургия, 1980. – 320 с.

4. Грудев А.П. Теория прокатки. – М.: Металлургия, 1988. – 240 с.

5. Кобелев А.Г., Лысак В.И., Чернышов В.Н. и др. Производство слоистых композиционных материалов. – М.: Интермет-Инжиниринг, 2002. – 496 с.

6. Бурмистров В.И. Технология производства многослойных листов методом ГИП и прокатки. // Технология металлов. – 2005. – ╧ 5. С. 6–11.

7. Карпов М. И., Внуков В. И., Волков К. Г., и др. Возможности метода вакуумной прокатки как способа получения многослойных композитов с нанометрическими толщинами слоев // Материаловедение. – 2004. – ╧ 1. С. 48-53.

Публикации с ключевыми словами: моделирование, прокатка, неравномерность обжатия, многослойные композиты, разнородные металлы

Публикации со словами: моделирование, прокатка, неравномерность обжатия, многослойные композиты, разнородные металлы

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||