научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#2 февраль 2008

Гладких Юрий Анатольевич,

физико-математический лицей ╧ 1580 при МГТУ им. Н.Э. Баумана, 11 класс

Научный руководитель:

Шиганов Игорь Николаевич,

доктор технических наук,

директор Научно-исследовательского института

«Конструкционные материалы и технологические процессы»,

профессор кафедры «Лазерные технологии в машиностроении»

МГТУ им. Н.Э.Баумана

Введение

Из лазеров с полупроводниковой накачкой наиболее популярными становятся волоконные лазеры. Волоконные лазеры были разработаны сравнительно недавно, в 1980-х годах прошлого столетия.

В настоящее время известны модели волоконных технологических лазеров мощностью до 20 кВт. Эти устройства имеют невысокую стоимость, компактны, удобны для сопряжения с магистральным волокном при минимуме вносимых потерь. Сегодня эти устройства достигли уровня характеристик, в первую очередь, мощности, надежности, позволяющих с успехом использовать их для решения различных задач лазерной обработки материалов. Они представляют собой практически идеальные преобразователи световой энергии лазерных диодов накачки в лазерное излучение с рекордным КПД, по сравнению, например, с твердотельными Nd:YAG-лазерами.

Создание таких лазеров явилось результатом многолетнего развития лазерной техники. В последнее время волоконные лазеры активно вытесняют традиционные лазеры из таких областей применения лазерной техники, как, например, лазерная резка и сварка материалов, маркировка и обработка поверхностей, полиграфия и скоростная лазерная печать. Их используют в лазерных дальномерах и трехмерных локаторах, аппаратуре для телекоммуникаций, в медицинских установках и других сферах промышленных и военных комплексов.

1. Состав и строение волокна

Совершенствование волоконно-оптической техники привело к созданию нового типа устройств: оптических усилителей и лазеров на так называемых активных волокнах, то есть волокнах, легированных редкоземельными элементами.

Первые волоконные лазеры были созданы на кварцевых волокнах, легированных ионами неодима. В настоящее время генерация получена в кварцевых волокнах, легированных неодимом ![]() , эрбием

, эрбием ![]() , иттербием

, иттербием ![]() , туллием

, туллием ![]() , празеодимом

, празеодимом ![]() . Однако наиболее распространены волоконные лазеры, легированные

. Однако наиболее распространены волоконные лазеры, легированные ![]() и

и ![]() .

.

Лазерное волокно длиной в несколько десятков метров, как правило, состоит из двух волокон: центрального и внутреннего. Волокно в разрезе представлено на рис. 1.

Внутреннее волокно 1, заполненное активной средой (например, иттербий), имеет диаметр в 6-8 мкм и находится внутри кварцевого (центрального) волокна 2 диаметром 400-600 мкм. Внутренние стенки волокна покрыты светоотражающей поверхностью, поэтому движущийся поток квантов претерпевает многократное отражение.

Сталкиваясь между собой кванты, выбивают фотоны и ионы редкоземельных элементов, которые усиливают суммарный поток света. Все световые волны, многократно отражаясь, накладываются, тем самым, образуя стоячую волну. Так как сечение центрального волокна имеет малый диаметр, а само волокно имеет огромную длину, то для компактности волокно можно навить на какой либо объект. Главное преимущество волокна – это низкая потеря энергии излучения.

1 2 3 4

Рис. 1. Сечение волокна

1 - сердцевина, легированная редкоземельным элементом; 2 - кварцевое волокно;

3 - полимерная оболочка; 4 - внешнее защитное покрытие.

Длина волны излучения определяется типом легирующих ионов, а ширина спектра генерации зависит от материала, в который они введены. Используя различные редкоземельные элементы, в качестве добавок и подбирая состав волокна, можно получить большой набор генерируемых длин волн, в том числе 1,3 и 1,5 мкм, а также перспективный в будущем диапазон среднего ИК-излучения – 2-3 мкм. Для увеличения мощности излучения волоконных лазеров следует увеличивать концентрацию ионов легирующей примеси.

2. Накачка

Введем понятие накачки. В разделе, посвященному строению и составу волокна, описывалось движения квантов, которые возникают при переходе частиц с верхнего энергетического уровня на нижний. В результате многочисленных отражений и столкновений частиц лазер как бы накачивается световым излучением. В различных видах лазеров накачка происходит по-разному. Например, в твердотельных Nd: YAG лазерах с помощью световой лампы, а в газовых лазерах с помощью столкновений частиц различных газов. В волоконном же лазере накачка проводится диодами с одномодовым излучением.

Рассмотрим разработанные волоконные световоды с двойной оболочкой, легированные ионами иттербия. Дифференциальная квантовая эффективность волоконного лазера с диодной накачкой, реализованного на основе таких световодов с волоконной брэгговской решеткой, составила 90%. Также разработаны иттербиевые волоконные световоды с двойной оболочкой и создан на их основе высокоэффективный лазер с диодной накачкой. Зачастую для накачки имеются мощные и надежные лазерные диоды, излучающие в области 960-980 нм, излучение которых вводится в кварцевое волокно.

3. Конструкция и принцип работы

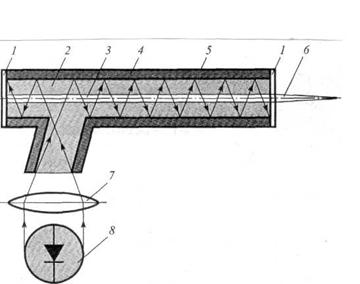

Главная особенность этого лазера в том, что излучение здесь рождается в тонком, диаметром всего в 6-8 мкм, волокне 3 (сердцевине – например, активная среда иттербий), которое фактически находится внутри кварцевого волокна 2 диаметром 400-600 мкм. Схема конструкции волоконного лазера приведена на рис. 2.

Излучение лазерных диодов 8 накачки вводится в кварцевое волокно 2 и распространяется вдоль всего сложного составного волокна, отражаясь от светоотражающего покрытия 4, имеющего длину несколько десятков метров, которое можно навивать на какую-либо поверхность. Упрощенно говоря, это излучение оптически накачивает сердцевину, именно в ней происходит эффект усиления спонтанного излучения ионов редкоземельных элементов. Вблизи концов волокна на сердцевине размещают два так называемых дифракционных зеркала, одно из которых сплошное 1, а другое полупрозрачное. Полупрозрачное зеркало выпускает только часть полученного после многократного отражения светового излучения, в то время как сплошное зеркало не выпускает световой поток, отражая его. Тем самым часть излучения выходит в виде лазерного луча, а другая часть, испытывая переотражение от стенок волокна и двух зеркал, компенсирует ушедшее излучение. Система уравновешивается. Таким образом, создается резонатор волоконного лазера. Через полупрозрачное зеркало выходит идеальный одномодовый лазерный пучок с весьма равномерным распределением мощности, что позволяет сфокусировать излучение в пятно малого размера с помощью фокусирующей линзы 7, и, наконец, через волокно выходит конечный сфокусированный лазерный луч 6.

Рис. 2. Схема волоконного лазера

1– торцевое зеркало; 2 – оптическое кварцевое волокно; 3 – активированное световедущее волокно; 4 – светоотражающее покрытие; 5 – защитная оболочка;

6 – лазерный луч; 7 – фокусирующая линза; 8 – светодиоды.

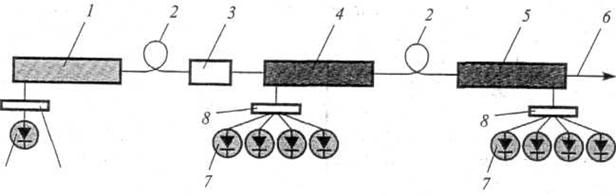

Мощность волоконного лазера, применяемого для технологических целей, должна составлять от 100 Вт до 4…6кВт. Излучение такой мощности получают сочетанием многокаскадного усиления в волокнах с набором мощности излучения от нескольких лазеров с меньшей мощностью. Волоконный лазер со ступенчатым усилением показан на рис. 3.

7 8

Рис. 3. Схема многокаскадного усиления в волокнах путем набора мощности излучения от нескольких лазеров с меньшей мощностью

1– задающий волоконный лазер; 2 – соединяющее световое волокно; 3 – изолятор;

4 – мощный усиливающий волоконный лазер первой ступени; 5 - мощный усиливающий волоконный лазер второй ступени; 6 – лазерный луч; 7 – светодиоды;

8 – фокусирующие системы светодиодов.

Принцип работы такого лазера заключается в следующем. Сначала накачивается задающий волоконный лазер 1 с помощью излучения светодиодов 7, пропущенного через фокусирующие системы светодиодов 8. Затем световое излучение передается по световому волокну 2 к изолятору. От изолятора излучение передается мощному волоконному лазеру первой ступени 4, накачивая его, а от лазера первой ступени соответственно к мощному волоконному лазеру второй ступени 5, который тоже накачивается. После фокусировки из лазера второй ступени выходит конечный лазерный луч 6.

С помощью такого лазера можно получить мощность излучения до 100Вт. При этом КПД лазера составляет до 23 %. В этом случае наблюдается весьма малое тепловыделение (около 8…10 Вт). Это дает возможность использовать воздушное охлаждение и исключить применение сложных систем водяного охлаждения, что присуще другим типам технологических лазеров.

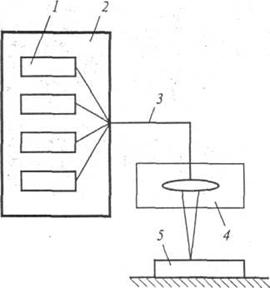

Для получения мощностей 2, 4, 6 и 10 кВт создают блочные системы, в которых излучение отдельных одномодовых волоконных лазеров 1 мощностью 100 Вт собирается в одном волокне 3. И после прохождения через фокусирующую систему 4 лазерный луч попадает на обрабатываемую деталь 5. Схема такого волоконного лазера приведена на рис. 4.

Рис. 4. Схема мощного волоконного лазера

1 – волоконные лазеры мощностью 100 Вт; 2 – мощный волоконный лазер;

3 – волокно, передающее суммированное излучение; 4 – фокусирующая система;

5 – обрабатываемая деталь

Набор одномодовых излучений обеспечивает суммированное излучение, близкое к одномодовому. Особенностью волоконных лазеров является то, что они работают только в непрерывном режиме, так как волокно не может выдерживать гигантские импульсы излучения. При длине волны 1,06 мкм такое излучение весьма эффективно при обработке различных материалов и в совокупности с простотой и надежностью волоконного лазера делает всю систему наиболее целесообразной для технологического применения.

Лазеры на оптических волокнах, легированных ионами редкоземельных элементов, с оптической накачкой обладают рядом преимуществ:

– благодаря волоконной структуре волоконные лазеры имеют низкие пороги генерации;

– их удобно использовать в качестве источников излучения ВОСП из-за простоты сопряжения с волокном линии;

– эффективно использование направленных разветвителей для расщепления пучка, так как при этом исключаются дифракционные потери на апертурах объемных элементов.

4. Основные преимущества волоконных лазеров

в сравнении с другими видами лазеров

Волоконный лазер имеет ряд преимуществ перед другими видами лазеров. Разделим их на три группы: оптические, энергетические и технологические.

Оптические.

Длина излучения волны у волоконного лазера l=1,09 мкм. Такая длина волны дает волоконному лазеру ряд преимуществ:

1) Излучение с такой длиной волны будет прекрасно фокусироваться через стеклянные линзы, что позволяет сэкономить денежные средства при установке фокусирующей системы.

2) Излучение с такой длиной волны может передаваться по волокну на большие расстояния. Поэтому сама лазерная установка может находиться в удобном для работы месте, а волокно от лазерной установки уже непосредственно протягивается на место сварки.

3)Такое коротковолновое излучение очень интенсивно поглощается металлом:

- малый размер выходной апертуры луча (300 мкм) позволяет сфокусировать конечный лазерный луч в очень маленькую точку.

- у волоконного лазера малая расходимость луча, следовательно, увеличивается фокусное расстояние.

Энергетические:

- у волоконного лазера высокий КПД источника (h=35%), в то время как у других лазеров КПД достаточно мал. Например, у газовых лазеров он составляет h=5%.

- возможность создания излучателей высокой мощности до 100кВт путем объединения излучений нескольких волоконных лазеров в одно.

- малая теплоотдача, не требует интенсивного охлаждения, а это значит, что снижается суммарное потребление энергии и лазер становится компактнее и проще в обслуживании и ремонте.

Технологические:

- для волоконных лазеров практически не требуется такое техническое обслуживание, как настройка, юстировка, чистка и др.

- допускает размещение в обычных рабочих помещениях цехов без учета специальных требований.

- компактность установок обусловлена тем, что лазер может занимать удобное для работы месторасположение, даже если оно находится на значительном расстоянии от места сварки и обработки деталей.

- возможность передачи излучения по световоду.

- срок работы до 100000 часов, так как большой нагрузки диоды и волокно не испытывают.

- отсутствие настроечных операций на лазере.

- стеклянная оптика (использование стеклянных фокусирующих линз) позволяет снизить затраты на фокусирующую систему.

- высокая эффективность проплавления.

5. Эффективность воздействия излучения волоконных

лазеров на материалы

Связь между основными источниками энергии и различными видами энергозатрат можно выразить с помощью следующих уравнений баланса:

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

где ![]() - энергия лазерного луча, поглощенная в процессе фотонных и электронных соударений на стенках канала;

- энергия лазерного луча, поглощенная в процессе фотонных и электронных соударений на стенках канала; ![]() - энергия сфокусированного лазерного излучения;

- энергия сфокусированного лазерного излучения; ![]() - энергия, поглощенная в объеме плазменно – парового факела внутри кратера и над его поверхностью;

- энергия, поглощенная в объеме плазменно – парового факела внутри кратера и над его поверхностью; ![]() - энергия лазерного луча, отраженная от поверхности основного металла и дна кратера;

- энергия лазерного луча, отраженная от поверхности основного металла и дна кратера; ![]() - полная энергия продуктов разрушения, уносимая реактивной парогазовой струей;

- полная энергия продуктов разрушения, уносимая реактивной парогазовой струей; ![]() - энергия, рассеиваемая в окружающую среду излучением из плазменного факела;

- энергия, рассеиваемая в окружающую среду излучением из плазменного факела; ![]() - часть энергии

- часть энергии ![]() факела, поглощаемая стенками канала в результате конвективного и лучистого теплообмена;

факела, поглощаемая стенками канала в результате конвективного и лучистого теплообмена; ![]() - полное теплосодержание жидкого металла в сварочной ванне;

- полное теплосодержание жидкого металла в сварочной ванне; ![]() - энергия, отводимая вглубь основного и переплавленного металла вследствие теплопроводности.

- энергия, отводимая вглубь основного и переплавленного металла вследствие теплопроводности.

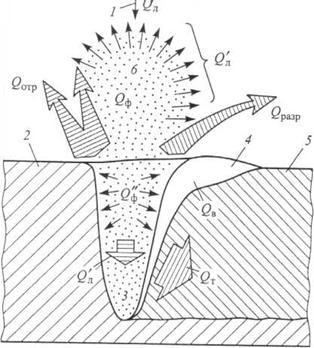

Направления и расположения энергий, подведенных и выделившихся при проплавлении, показаны на рис. 5.

Рис. 5. Схема энергозтрат в установившемся режиме проплавления металла сфокусированным лазерным излучением

Эффективность передачи энергии лазерного излучения обрабатываемому материалу определяется эффективным коэффициентом поглощения, который фактически характеризует эффективный КПД ![]() процесса лазерной обработки. Приближенное значение этого коэффициента можно получить из системы уравнений в виде

процесса лазерной обработки. Приближенное значение этого коэффициента можно получить из системы уравнений в виде

![]() (4)

(4)

На основе анализа многочисленных теоретических и экспериментальных данных об оценке тепловой эффективности различных процессов лазерной обработки можно установить соотношение между плотностью мощности и предельной температурой в зоне обработки при непрерывной генерации излучения.

6. Три основных метода расчета эффективного КПД

Существуют три основных метода расчета эффективного КПД. С помощью этих методик мы и определим эффективность применения волоконного лазера, а также факторы, влияющие на эту эффективность.

6.1. Определение эффективности по параметрам проплавления

Этот метод основан на следующем механизме процесса, который установлен экспериментально. При сварке лазерное излучение интенсивностью ![]() в фокальном пятне нагревает и испаряет материал до образования глубокого парогазового канала. Материал в канале разогревается от температуры плавления

в фокальном пятне нагревает и испаряет материал до образования глубокого парогазового канала. Материал в канале разогревается от температуры плавления ![]() вблизи передней стенки канала до температуры кипения

вблизи передней стенки канала до температуры кипения ![]() на его поверхности. За счет реактивного давления паров расплав переносится в хвостовую часть сварочной ванны, снижая температуру передней стенки канала до

на его поверхности. За счет реактивного давления паров расплав переносится в хвостовую часть сварочной ванны, снижая температуру передней стенки канала до ![]() . Для осуществления следующего акта расплавления и переноса расплава необходим нагрев поверхности канала до

. Для осуществления следующего акта расплавления и переноса расплава необходим нагрев поверхности канала до ![]() .

.

Закон сохранения энергии для массы расплава, переплавленного непрерывным лазерным лучом в сварном шве, можно записать в виде

![]() , (5)

, (5)

где ![]() - КПД проплавления (полный тепловой КПД);

- КПД проплавления (полный тепловой КПД); ![]() - мощность лазерного луча;

- мощность лазерного луча; ![]() - глубина проплавления;

- глубина проплавления; ![]() - диаметр луча;

- диаметр луча; ![]() - размер распространения расплавленной фазы в направлении, перпендикулярном плоскости шва

- размер распространения расплавленной фазы в направлении, перпендикулярном плоскости шва ![]() ;

;

![]() , (6)

, (6)

где ![]() - соответственно температуропроводность при

- соответственно температуропроводность при ![]() , плотность, теплоемкость и скрытая теплота плавления.

, плотность, теплоемкость и скрытая теплота плавления.

Отсюда:

(7)

(7)

Экспериментальное определение ![]() не сложно, оно производится измерением площади поперечного сечения шва для каждого режима сварки

не сложно, оно производится измерением площади поперечного сечения шва для каждого режима сварки ![]() , вычислением объема металла, переплавленного в единицу времени в сварном шве, умноженного на его теплосодержание и отнесенного к мощности лазерного луча.

, вычислением объема металла, переплавленного в единицу времени в сварном шве, умноженного на его теплосодержание и отнесенного к мощности лазерного луча.

В данном случае учитывались только затраты энергии излучения на переплавление и перенос расплава (за счет реактивной силы парового потока при нагреве до ![]() ), но не учитывали потери энергии излучения, выделенной в материале и отведенной в стороны от сварного шва за счет теплопроводности.

), но не учитывали потери энергии излучения, выделенной в материале и отведенной в стороны от сварного шва за счет теплопроводности.

Запишем закон сохранения энергии, выделенной в металле при сварке в непрерывном режиме:

, (8)

, (8)

где ![]() ;

; ![]() - эффективный КПД процесса сварки;

- эффективный КПД процесса сварки; ![]() - температура окружающей среды (20°С).

- температура окружающей среды (20°С).

После некоторого упрощения выражения (8) можно получить:

, (9)

, (9)

где коэффициент ![]() .

.

Величина ![]() зависит, прежде всего, от коэффициента поглощения лазерного излучения материалом, формы парогазового канала и распределения интенсивности в фокальном пятне. В диапазоне интенсивностей, приемлемых для сварки

зависит, прежде всего, от коэффициента поглощения лазерного излучения материалом, формы парогазового канала и распределения интенсивности в фокальном пятне. В диапазоне интенсивностей, приемлемых для сварки ![]() ,

, ![]() практически не зависит от средней мощности лазерного излучения. Таким образом, в достаточном для практики интервале изменения скорости сварки

практически не зависит от средней мощности лазерного излучения. Таким образом, в достаточном для практики интервале изменения скорости сварки ![]() является константой для данной оптической системы лазерной установки и данного материала.

является константой для данной оптической системы лазерной установки и данного материала.

6.2. Определение эффективности проплавления по эффективной тепловой мощности. Метод калориметрирования

Эффективной тепловой мощностью называют количество теплоты, вводимое источником нагрева в единицу времени в обрабатываемый материал. Эффективную тепловую мощность определяют калориметрическим методом с помощью уравнения теплового баланса:

![]() , (10)

, (10)

где ![]() - теплота, поглощенная образцом;

- теплота, поглощенная образцом; ![]() - теплота, поглощенная калориметром;

- теплота, поглощенная калориметром; ![]() - теплота, определяющая полный запас тепловой энергии внутреннего состояния образца до и после опыта;

- теплота, определяющая полный запас тепловой энергии внутреннего состояния образца до и после опыта; ![]() - теплота, расходуемая на парообразование;

- теплота, расходуемая на парообразование; ![]() - тепловые потери вследствие теплообмена образца с окружающей средой во время нагрева и переноса образца в калориметре (все величины, входящие в уравнение, измеряются в джоулях).

- тепловые потери вследствие теплообмена образца с окружающей средой во время нагрева и переноса образца в калориметре (все величины, входящие в уравнение, измеряются в джоулях).

Теплота, поглощенная калориметром:

![]() , (11)

, (11)

где ![]() - масса воды в калориметре и калориметрического сосуда соответственно, кг;

- масса воды в калориметре и калориметрического сосуда соответственно, кг; ![]() - их удельные массовые теплоемкости,

- их удельные массовые теплоемкости, ![]() ;

; ![]() - температура воды после опыта,

- температура воды после опыта, ![]() ;

; ![]() - температура воды до опыта,

- температура воды до опыта, ![]() .

.

Теплота, определяющая полный запас тепловой энергии внутреннего состояния образца до и после эксперимента, определяется по формуле:

![]() , (12)

, (12)

где ![]() - масса образца, кг;

- масса образца, кг; ![]() - удельная массовая теплоемкость металла образца, Дж/(кг×°С);

- удельная массовая теплоемкость металла образца, Дж/(кг×°С); ![]() - температура окружающего воздуха.

- температура окружающего воздуха.

Теплота, расходуемая на парообразование, рассчитывается так:

![]() , (13)

, (13)

где ![]() - масса испарившейся воды, кг;

- масса испарившейся воды, кг; ![]() - теплота нагрева 1 кг воды от 20 до 100

- теплота нагрева 1 кг воды от 20 до 100![]() ,

, ![]() = 0,334 МДж/кг;

= 0,334 МДж/кг; ![]() - удельная теплота испарения,

- удельная теплота испарения, ![]() = 2,6 МДж/кг.

= 2,6 МДж/кг.

Потери на теплообмен с окружающей средой зависят от теплосодержания образца в рассматриваемый момент времени. Принимаем, что за время нагрева ![]() образца лучом лазера теплосодержание линейно возрастает, а за время переноса

образца лучом лазера теплосодержание линейно возрастает, а за время переноса ![]() образца в калориметр остается постоянным:

образца в калориметр остается постоянным:

![]() , (14)

, (14)

где q - эффективная тепловая мощность источника, Вт; ![]() - коэффициент температуроотдачи, 1/с;

- коэффициент температуроотдачи, 1/с; ![]() - коэффициент полной поверхностной теплоотдачи образца, для низкоуглеродистой стали

- коэффициент полной поверхностной теплоотдачи образца, для низкоуглеродистой стали ![]() = 41,87 Вт/

= 41,87 Вт/![]() ;

; ![]() - объемная теплоемкость образца, для сталей (Ст3)

- объемная теплоемкость образца, для сталей (Ст3) ![]() = 5,44 МДж/

= 5,44 МДж/![]() ;

; ![]() - толщина образца, м.

- толщина образца, м.

Эффективная тепловая мощность источника, находится из выражения:

, (15)

, (15)

Действующее значение эффективной тепловой мощности, определенное калориметрированием, является важнейшим объективной характеристикой режима лазерной обработки. Как было сказано выше, эффективный КПД процесса

![]() , (16)

, (16)

где N – мощность лазерного луча, Вт.

Для опыта по определению эффективного КПД и мощности были заготовлены образцы размером 50х50 мм и толщиной 3 мм из низкоуглеродистой стали (пять образцов на каждый режим работы). Образец устанавливался на теплоизолирующую прокладку, (асбест), проплавлялся лазерным лучом в заданном режиме (для каждого режима проводилось не менее десяти испытаний). Вблизи рабочего места располагался калориметр с температурой воды равной комнатной температуре лаборатории, в который переносился образец. После извлечения образца из калориметра вода менялась. Измерения, снятые приборами в ходе работы (объем воды до и после эксперимента, масса образца, температура воды в калориметре до и после эксперимента, и др.) были занесены в таблицу для дальнейших расчетов.

Воспользовавшись методом калориметрирования можно сделать вывод, что эффективный КПД является функцией скорости обработки металла. Кроме того, на эффективный КПД существенное влияние оказывают качество поверхности образца, коэффициент отражения излучения лазера металлом и коэффициент поглощения лазерного луча плазменным факелом.

6.3. Определение эффективности проплавления термопарами по распределению температур около шва

Для данного метода нам понадобятся образцы некоторых металлических сплавов, у которых возле линии шва просверлены отверстия. В этих отверстиях и будут находиться термопары. Профили температур снимались при расходе 8 хромель-алюмелевых (К-тип) термопар из проволоки диаметром 0,35 мм. Они механически закреплялись в отверстиях, просверленных в заготовке. Данные снимались при 250 Гц 8-и канальным датчиком.

Эффективный КПД – это безразмерная величина, используемая для описания эффективности передачи энергии от источника тепла соединению. При лазерной сварке этот параметр устанавливает мощность лазерного источника, чтобы точно определить ввод тепла в шов. Таким образом, эффективный КПД ![]() , определяется как:

, определяется как:

(17)

(17)

Используя различные методы, температуры, измеренные в ходе экспериментов с термопарами, сравнили с температурами, предполагаемыми по результатам анализов тепловых потоков из шва. Эти анализы основаны на теоретических выводах Розенталя о распределении температур вокруг движущегося теплового источника.

Розенталь предложил численное решение температурного поля вокруг перемещающегося источника тепла, его решения используется и сейчас. Для швов полного проплавления в этом эксперименте источник тепла был представлен как линия сквозь всю толщину материала, а тепловой поток рассматривался, как двумерный. Для данной точки в данный момент времени прогнозируемое распределение температуры с использованием модели тонкой пластины Розенталя:

![]() , (18)

, (18)

где Р - поглощенная энергия (J), d - толщина пластины (m), ![]() - теплопроводность (

- теплопроводность (![]()

![]()

![]() ),

), ![]() - скорость сварки (

- скорость сварки (![]()

![]() ),

), ![]() - расстояние вдоль шва,

- расстояние вдоль шва, ![]() - температуропроводность,

- температуропроводность, ![]() - Бесселева функция второго вида и нулевого порядка,

- Бесселева функция второго вида и нулевого порядка, ![]() - радиальное расстояние от шва.

- радиальное расстояние от шва.

Уравнением Розенталя можно создать безразмерную карту температур вокруг швов. Для этих исследований уравнение (18) можно представить в простой форме:

![]() , (19)

, (19)

где ![]() - ввод энергии, а

- ввод энергии, а ![]() - оставшаяся часть уравнения Розенталя. Так как изменение температуры в данной точке около шва – линейная функция (как следует из уравнения Розенталя), то уравнение (17) можно описать в виде:

- оставшаяся часть уравнения Розенталя. Так как изменение температуры в данной точке около шва – линейная функция (как следует из уравнения Розенталя), то уравнение (17) можно описать в виде:

![]() (20)

(20)

То, что стоит в числителе этого выражения, можно измерить прямо в металле, где нельзя измерить то, что в знаменателе. Последующие изменения можно предсказать или смоделировать для данной выходной мощности лазера. Таким образом, сравнением измеренного и смоделированного термических циклов можно определить значение эффективного КПД.

7. Сравнение эффективного КПД газового и твердотельного лазеров для алюминиевого сплава

С помощью последней методики (определение эффективности проплавления термопарами по распределению температур около шва) были проведены эксперименты на газовых ![]() и

и ![]() лазерах, а также на импульсном и непрерывном твердотельных Nd:YAG лазерах. В настоящий момент времени на волоконном лазере эта методика не была применена, но, как упоминалось ранее, у волоконного лазера длина волны

лазерах, а также на импульсном и непрерывном твердотельных Nd:YAG лазерах. В настоящий момент времени на волоконном лазере эта методика не была применена, но, как упоминалось ранее, у волоконного лазера длина волны ![]() мкм, а у непрерывного твердотельного Nd:YAG - лазера

мкм, а у непрерывного твердотельного Nd:YAG - лазера![]() мкм. Основное отличие между лазерами - их длина волны, но особенно напрямую зависит от длины волны поглощение лазерного излучения чистыми поверхностями металла. Значит различие между эффективными КПД волоконного и Nd:YAG лазеров будет несущественным.

мкм. Основное отличие между лазерами - их длина волны, но особенно напрямую зависит от длины волны поглощение лазерного излучения чистыми поверхностями металла. Значит различие между эффективными КПД волоконного и Nd:YAG лазеров будет несущественным.

У волоконного лазера эффективный КПД будет наивысшим. Это можно определить из сравнения эффективных КПД различных лазеров, учитывая, что у волоконного лазера эффективный КПД больше, чем у непрерывного Nd:YAG – лазера. Сравнение эффективных КПД различных лазеров приведено на рис. 6.

Заключение

Волоконный лазер является наилучшим преобразователем лазерной энергии, он эффективен, технологичен, имеет существенные преимущества перед другими лазерными установками и наивысший эффективный КПД. В последнее волоконные лазеры являются наиболее востребованными среди других видов лазеров.

Измеренные значения для эффективного КПД показывают прямую зависимость от типа лазера, применяемого при сварке. Основное отличие между лазерами - их длина волны. Много физических процессов, имеющих место при передаче энергии, зависят от длины волны, особенно напрямую зависит от длины волны поглощение лазерного излучения чистыми поверхностями металла, например, при самом коротко волновом волоконном лазере самое высокое поглощение.

Использование волоконного лазера всегда обеспечивает самые высокие значения эффективного КПД. Эти сведения также подтверждаются более высокими скоростями сварки с волоконным лазером по сравнению с Nd:YAG – лазером и ![]() - лазером такой же мощности.

- лазером такой же мощности.

Толщина материала имеет вклад в эффективный КПД. В швах полного проплавления излучение проходит сквозь глубину кинжального канала и выходит через отверстие с нижней стороны листа. Поглощение в этом случае зависит от глубины канала, когда канал частично или полностью непрозрачен для плазмы. Эффективный КПД волоконного лазера в основном может достигать до 65% в зависимости от лазера и параметров материала.

Публикации с ключевыми словами: излучение, волоконый лазер, волокно, параметры проплавления

Публикации со словами: излучение, волоконый лазер, волокно, параметры проплавления

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||