научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 07, июль 2013

DOI: 10.7463/0713.0577791

УДК 621.825(031)

Россия, МГТУ им.Н.Э.Баумана

Выбор муфт приводов для соединения валов агрегатов является ответственным решением, поскольку в большой степени определяет работоспособность, надежность и долговечность привода и, следовательно, всей машины [1]. Известно большое количество конструкций муфт разных типов и размеров для использования в широком диапазоне крутящих моментов. Но, не смотря на такое разнообразие, далеко не всегда удается подобрать муфту с необходимыми характеристиками и имеющую малые размеры. Особенно сложно подобрать малогабаритную муфту для приводов малой мощности: иногда размеры муфт, имеющихся в справочниках, соизмеримы с размерами соединяемых агрегатов, что не может удовлетворить конструктора.

В некоторых случаях в качестве муфт используют упругие неметаллические трубки (шланги). Примером может служить одна из конструкций омывателя автомобильных стекол, в которой вал электродвигателя соединен с крыльчаткой центробежного насоса полиэтиленовой трубкой, надетой на валы с некоторым натягом. Таким образом, простейшая муфта состоит из упругой втулки, закрепленной на соединяемых валах.

Применение трубок в качестве муфт ограничено потерей устойчивости их сечений при нагружении сравнительно небольшим крутящим моментом, что приводит к значительному ухудшению характеристик таких муфт. Для повышения устойчивости сечений и, следовательно, увеличения передаваемого момента авторами предлагается конструкция муфты, которая представлена на рис. 1.

Рис. 1. Упругая трубчатая муфта

Муфта соединяет валы 1 и 2 и состоит из гибкой цилиндрической детали 3 (например, резинового шланга), колец 4 и элементов крепления гибкой детали 3 на валах. Кольца 4 устанавливаются в отверстии гибкой цилиндрической детали 3 с небольшим натягом примерно на равном расстоянии друг от друга. Количество и размеры колец 4 зависят от диаметров D и d детали 3 и расстояния l между торцами соединяемых валов 1 и 2. Элементы крепления гибкой цилиндрической детали 3 на валах могут иметь различную конструкцию.

С целью проверки эффективности описанной муфты в лаборатории кафедры «Прикладная механика» МГТУ им. Баумана на испытательной крутильной машине «Эвери» были проведены сравнительные испытания трубчатой муфты без внутренних колец и трубчатой муфты с кольцами (см. рис. 1).

В качестве муфты был использован резиновый шланг 3, армированный тканью, с номинальными размерами:

– свободная длина (расстояние между торцами валов) ![]() = 46 мм;

= 46 мм;

– внутренний диаметр ![]() = 12 мм;

= 12 мм;

– наружный диаметр ![]() = 20 мм.

= 20 мм.

Внутрь трубки было вставлено 11 латунных колец 4 шириной 4 мм с толщиной стенки 1 мм. Наружный диаметр колец составляет 12,8 мм, т.е. радиальный натяг составил 0,4 мм.

На валах 1 и 2 испытательной машины «Эвери» шланг 3 закреплен для передачи крутящего момента с помощью штифтов 5 и хомутов 6 (см. рис. 1, на котором болты и гайки для стягивания хомутов не показаны).

Поворотом штурвала испытательной машины вал 2 закручивался на требуемый угол, нагружая муфту крутящим моментом. Величина момента определялась силоизмерителем.

Цена деления угломера испытательной машины – 0,1 градуса, а цена деления силоизмерителя – 0,2 Н·м. Все замеры проводились только при нагружении муфты. Для каждой муфты было проведено 10 опытов. В случае с муфтой без колец в каждом опыте было сделано 6 нагружений с шагом 10 градусов. Муфта с кольцами нагружалась семью ступенями с тем же шагом. Полученные результаты опытов были обработаны методами математической статистики.

На рис. 2 представлены результаты испытаний обеих муфт в виде графиков, показывающих зависимости крутящего момента Т от угла закручивания ![]() . По этим кривым можно определить крутильную жесткость с муфт в каждой точке, поскольку

. По этим кривым можно определить крутильную жесткость с муфт в каждой точке, поскольку

![]() . (1)

. (1)

Анализ кривых на рис. 2 показал, что жесткость муфты без колец на участке деформации от 0 до 40 градусов постоянна, поскольку график есть практически прямая. В этом случае жесткость определяется как тангенс угла наклона прямой к оси абсцисс (с = 9,41 Н·м/рад). На участке деформации от 40 до 60 градусов имеет место нелинейная зависимость, что связано с началом потери устойчивости сечений упругой детали 3 (шланга).

Аналогичная зависимость для муфты с кольцами близка к линейной зависимости во всем испытуемом диапазоне деформаций (от 0 до 70 градусов). При этом жесткость муфты равна

С = 16,25 Н·м/рад.

Сравнивая результаты испытаний муфт нетрудно заметить, что установка металлических колец 4 в упругую трубку 3 значительно повысило крутильную жесткость (почти в два раза), т.е. можно передавать такой муфтой существенно больший крутящий момент. Жесткость муфты, как крутильную, так и поперечную, можно варьировать, изменяя количество колец.

Рис. 2. Графики зависимости крутящего момента Т от угла закручивания ![]() .

.

Трубчатая муфта с кольцами, установленными в полости трубки, проста в изготовлении и монтаже на соединяемых валах, но может применяться для передачи небольших крутящих моментов. Кроме того, при эксплуатации в условиях больших динамических нагрузок и (или) со значительными погрешностями пространственного расположения осей соединяемых валов указанные кольца смещаются из начальных положений и образуют группы колец, между которыми нет осевых зазоров. Это снижает характеристики муфты и ее ресурс.

Для преодоления этого недостатка были разработаны и запатентованы [2] конструкции двух трубчатых муфт с упругим узлом, расположенным в полости трубки. Муфта, показанная на рис. 3, имеет малые радиальные габариты и предназначена для передачи небольшого по величине крутящего момента, а муфта, показанная на рис. 4, имеет средние или большие радиальные габариты и предназначена для передачи средних по величине и больших крутящих моментов. Величина передаваемого крутящего момента также зависит от толщины гибкой цилиндрической детали.

Рис. 3. Трубчатая муфта с упругим центром

Муфта для соединения валов 1 и 2, см. рис. 3, состоит из гибкой трубчатой детали 3 (может быть резиновой) с соосным отверстием ≪Б≫, элементов крепления этой детали на валах и упругого узла. Гибкую трубчатую деталь 3 вдоль ее оси условно можно разделить на 3 части, крайние из которых предназначены для ее закрепления на валах, а в отверстии ≪Б≫ средней части расположен упругий узел.

Элементы крепления гибкой цилиндрической детали 3 могут иметь различную конструкцию. Например, для муфты, показанной на рис. 3, используются клеммовые разъемные соединения, каждое из которых состоит из двух скоб 4 и, по меньшей мере, двух болтов 5 с гайками 6.

Так как передача крутящего момента осуществляется силами трения, то для передачи большего момента можно увеличить ширину скоб и количество болтов с гайками, соединяющих скобы. Для этой же цели можно использовать штифт 7, см. рис. 5.

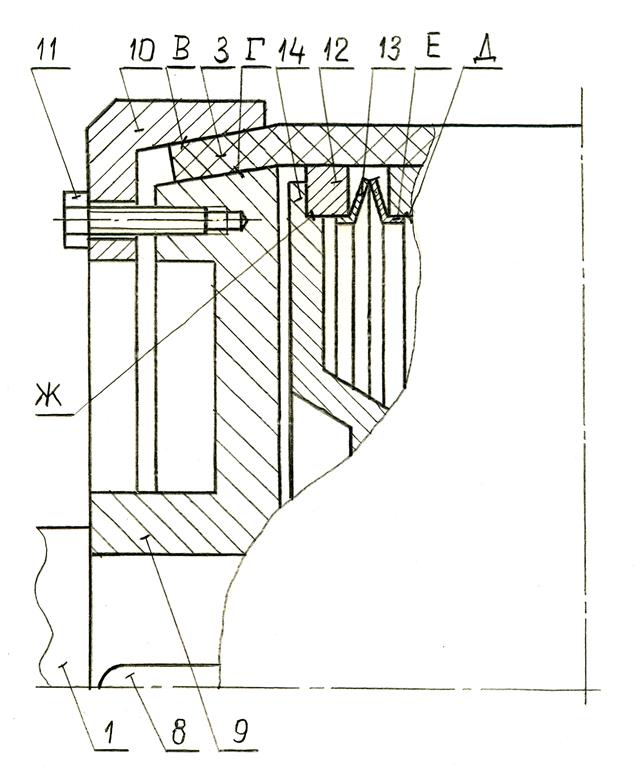

Элементы крепления для муфты, показанной на рис. 4, состоят из установленных на валах 1 и 2 (вал 2 на рис. 4 не показан) с помощью шпоночных соединений (шпонка 8) полумуфт 9 с прижимными кольцами 10 и винтами 11. На каждом прижимном кольце 10, см. рис. 4, и каждой полумуфте 9 выполнены соответственно конические поверхности ≪В≫ и ≪Г≫, между которыми с помощью винтов 11 крепится крайняя часть гибкой трубчатой детали 3.

Упругий узел (см. рис. 3) состоит из стальных колец 12, вставленных с некоторым натягом в трубку 3 для повышения устойчивости ее сечений при передаче крутящего момента, тонкостенных кольцевых деталей (пружин) 13, расположенных между кольцами 12 и обеспечивающих постоянство зазора между ними. Он необходим для придания муфте компенсирующих свойств, т.е. возможности соединения несоосных валов. Кроме того, в упругий узел входит стяжное устройство, которое может иметь различные конструкции.

Тонкостенная кольцевая деталь 13, устанавливаемая между соседними кольцами 12, может быть выполнена в виде одной детали (см. рис. 3) или нескольких. На рис. 4 эта пружина состоит из двух деталей, что позволяет упростить изготовление этих деталей. В любом случае пружина с обоих торцов имеет цилиндрические центрирующие участки «Е», входящие в кольца 12. На рис. 3 показано стяжное устройство, состоящее из двух одинаковых, круглых крышек 14, болта 15 с двумя гайками 16 и двух сферических шайб 17. Каждая крышка 14 имеет центрирующий поясок «Ж» и центральное сферическое отверстие «И», предназначенное для установки в него сферической шайбы 17.

Рис. 4. Муфта с упругим узлом и большим диаметром трубчатой детали

Рис. 5. Разрез А-А для варианта муфты (см. рис. 3), в котором для передачи крутящего момента с вала на гибкую трубчатую деталь или наоборот используется штифт.

Сборка муфты (см. рис. 3) осуществляется следующим образом. Сначала собирается упругий узел. Под головку болта 15 устанавливается сферическая шайба 17, и болт с шайбой вводятся в сферическое отверстие «И» крышки 14, которую кладут на горизонтальную поверхность болтом вверх. На крышку устанавливается кольцо 12, отверстие «Д» которого центрируется по пояску «Ж» крышки. На кольцо 12 устанавливается тонкостенная кольцевая пружина 13, цилиндрический участок «Е» которой центрируется по отверстию «Д» кольца. Таким же образом собираются остальные кольца 12 и тонкостенные кольцевые пружины 13. Последней устанавливается вторая крышка. На ее сферическое отверстие «И» устанавливается сферическая шайба 17, и на резьбовой участок болта 15 навинчивается гайка 16. За счет вращения гайки 16 упругий узел предварительно сжимается до расчетной высоты, которая меньше расстояния между торцами соединяемых валов. Указанная расчетная высота должна еще учитывать сжатие (осадку) тонкостенных кольцевых пружин 13. Таким образом, стяжное устройство охватывает крайние кольца 12 и предназначено для удобства сборки упругого узла, придания ему статуса сборочной единицы, для предварительного сжатия тонкостенных кольцевых пружин 13.

Далее, гибкая трубчатая деталь 3 с натягом устанавливается одним крайним участком на соединяемый вал. Две скобы 4 охватывают на указанном участке гибкую трубчатую деталь 3, а с помощью болтов 5 и гаек 6 последняя закрепляется на валу. В отверстие «Б» средней части гибкой трубчатой детали 3 вводится упругий узел. При этом кольца 12 входят в отверстие «Б» с натягом, чтобы сохранять форму гибкой трубчатой детали 3, а тонкостенные кольцевые пружины 13 - с зазором, который не позволяет дополнительно нагружать эти пружины из-за деформирования гибкой трубы 3 при компенсации погрешностей расположения осей соединяемых валов.

Затем, в отверстие «Б» гибкой трубчатой детали 3 вводится с натягом второй соединяемый вал 2, и аналогичным образом производится крепление гибкой трубы 3 на валу. Несовпадение осей соединяемых валов компенсируется за счет высокой податливости гибкой трубчатой детали 3 и упругого узла.

Трубчатая муфта для соединения валов работает следующим образом. При включении двигателя во вращение приводится один из соединяемых валов. За счет трения вращение и крутящий момент передаются на гибкую трубчатую детали 3. С нее, также за счет трения, вращение и крутящий момент передаются на второй соединяемый вал.

Упрощенный расчет гибкой трубчатой детали на прочность. В качестве допущения будем считать, что в любом сечении нормальном оси трубчатой детали действует только крутящий момент, то есть трубчатая деталь испытывает чистое кручение и условие прочности этой детали можно записать в следующем виде

, (2)

, (2)

где: Т – крутящий момент, Н · м;

![]() – наибольший радиус нормального к оси сечения трубчатой детали, мм;

– наибольший радиус нормального к оси сечения трубчатой детали, мм;

![]() – полярный момент инерциинормального к оси сечения трубчатой детали, мм4;

– полярный момент инерциинормального к оси сечения трубчатой детали, мм4;

![]() – допускаемые напряжения на кружение материала трубчатой детали, МПа.

– допускаемые напряжения на кружение материала трубчатой детали, МПа.

Для принятых размеров трубчатой детали (см. рис. 1) полярный момент инерции сечения этой детали равен

. (3)

. (3)

Вопрос о допускаемых напряжениях трубчатых деталей муфт при их длительной эксплуатации с учетом несоосности соединяемых валов и для различных материалов трубчатых деталей надо специально изучать.

Определим максимальные касательные напряжения в упругих трубах муфт, которые были подвергнуты экспериментальным исследованиям (см. рис. 1). Для них внутренний диаметр трубы ![]() = 12 мм, наружный диаметр трубы

= 12 мм, наружный диаметр трубы ![]() = 20 мм, а наибольший крутящий момент Т = 20 Н·м. Наибольший радиус сечения трубы

= 20 мм, а наибольший крутящий момент Т = 20 Н·м. Наибольший радиус сечения трубы![]() мм, а полярный момент инерции ее сечения

мм, а полярный момент инерции ее сечения  13672 мм4

13672 мм4

Отсюда наибольшие касательные напряжения равны  МПа. Эти напряжения являются очень большими, если их сравнить с допускаемыми напряжениями упругих резиновых элементов различных муфт [3], которые менее 1 МПа. Однако последние рекомендуются для длительной работы муфт, а эксперименты проводились практически в статике. Они лишь свидетельствуют о высокой нагрузочной способности разработанных трубчатых муфт.

МПа. Эти напряжения являются очень большими, если их сравнить с допускаемыми напряжениями упругих резиновых элементов различных муфт [3], которые менее 1 МПа. Однако последние рекомендуются для длительной работы муфт, а эксперименты проводились практически в статике. Они лишь свидетельствуют о высокой нагрузочной способности разработанных трубчатых муфт.

Для упругих труб с тонкой стенкой и для муфт с большими диаметральными размерами (см. рис. 4) формулу (1) можно упростить, считая касательные напряжения постоянными по толщине сечения трубы. При этом вводится средний диаметр трубы ![]() и ее толщина

и ее толщина ![]() . После преобразований условие прочности примет следующий вид

. После преобразований условие прочности примет следующий вид

(4)

(4)

ЗАКЛЮЧЕНИЕ

Разработанные муфты обладают большой компенсирующей способностью за счет высокой податливости гибкой трубчатой детали и упругого узла. Для повышения компенсирующей способности необходимо увеличивать длину средней части гибкой трубчатой детали, но это может вызвать потерю устойчивости указанной детали. Чтобы не было потери устойчивости указанной детали, нужен упругий узел, в состав которого входят кольца, установленные в отверстие гибкой трубчатой детали с натягом, чтобы сохранять форму этой детали, и тонкостенные кольцевые детали (пружины), установленные в отверстие гибкой трубы с зазором, чтобы не снижалась их податливость. При этом кольца упругого узла должны быть подпружинены, так как ось гибкой трубчатой детали из-за погрешностей расположения осей валов может быть пространственно изогнутой. Разработанные муфты упрощают сборку элементов привода, в который она входит, так как крепление на валах гибкой трубчатой детали возможно в достаточно большом диапазоне размеров вдоль оси. В связи с этим разработанные трубчатые муфты могут найти рациональные области применения.

Список литературы

1. Решетов Д.Н. Детали машин: учебник для студентов машиностроительных и механических специальностей вузов. М.: Машиностроение, 1989. 496 с.

2. Блинов Д.С., Зябликов В.М., Зябликов А.В., Смирнов В.Ф., Верещака Н.В. Муфта для соединения валов : пат. № 2463495 РФ. 2012. Бюл. № 28.

3. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: учеб. пособие для студ. техн. спец. вузов. 8-е изд., перераб. и доп. М.: Издательский центр «Академия», 2004. 496 с.

Публикации с ключевыми словами: муфта, крутящий момент, соединяемые валы, упругий элемент, угол закручивания

Публикации со словами: муфта, крутящий момент, соединяемые валы, упругий элемент, угол закручивания

Смотри также:

- Определение условия равнопрочности упругих элементов в упруго-компенсирующей лепестковой муфте

- Оценка эффективности законов управления индивидуальным приводом движителей колесных транспортных комплексов

- Особенности проектирования упругой компенсирующей муфты. Часть 2. Расчёт упругого элемента при наличии угловой несоосности валов

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||