научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 08, август 2013

DOI: 10.7463/0813.0569132

УДК 621.785.532

Россия, МГТУ им. Н.Э. Баумана

Введение

Рост нагрузочно-скоростных характеристик зубчатых колес газотурбинных двигателей нового поколения обусловил необходимость применения комплексно-легированных сталей оптимизированного состава, разработанных на базе известных теплостойких сталей, таких как 20Х3МВФ-Ш и 16Х3НВФМБ-Ш (ВКС-5), хорошо зарекомендовавших себя в авиационном агрегатостроении.

К новым, наиболее перспективным сталям, характеризующимся особо высокими характеристиками теплостойкости (не менее 450 ° C) и повышенной прочностью, относится дисперсионно-твердеющая сталь ВКС-10 (13Х3Н3М2ВФБ-Ш).

Как показали исследования [1, 2], широкие перспективы реализации потенциально заложенных в сталь ВКС-10 высоких эксплуатационных свойств открывает применение вакуумной нитроцементации (ВНЦ) в ацетилен-аммиачных средах с последующим высоким отпуском, закалкой и трехкратным отпуском. При этом наиболее критическим этапом технологического процесса, требующим выбора оптимального варианта технологического режима, гарантирующего требуемую насыщенность диффузионного слоя углеродом и азотом, является нитроцементация, характеризующаяся совокупностью управляющих факторов (рис. 1).

Как видно из рис. 1, управляющие факторы ВНЦ – температура и расход аммиака, как правило, поддерживаются на одном уровне в период всего процесса, остальные факторы носят временной характер: продолжительность стадии насыщения (при которой подается ацетилен с максимальным расходом), продолжительность стадии диффузионного выравнивания или диффузионной стадии (в ходе которой ацетилен в рабочую камеру не подается), количество циклов. При этом продолжительность чередующихся стадий активного насыщения и диффузионного выравнивания может произвольно меняться в ходе процесса. В этой связи, на практике можно использовать неограниченное число вариантов технологических режимов ВНЦ, экспериментальные исследования которых не представляются возможными. Таким образом, для разработки вариантов режимов ВНЦ целесообразно использовать математическое моделирование.

До настоящего времени математическая модель вакуумной нитроцементации теплостойких сталей не разработана. Имеются работы по вопросам математического моделирования схожих процессов: ионной нитроцементации теплостойких сталей [3], вакуумной цементации углеродистых, низколегированных и теплостойких сталей [4-6]. Ряд положений этих работ применим при разработке математической модели ВНЦ теплостойких сталей.

Рис. 1. Технологические факторы ВНЦ

Особенностью стали ВКС‑10 является ее химический состав, приведенный в таблице, предусматривающий большую (более 6 %) суммарную концентрацию сильных карбидообразующих элементов: хрома, молибдена, вольфрама, ванадия и ниобия. В этой связи при проведении ВНЦ данной стали формируется развитая карбонитридная фаза сложного состава, периодическое образование (на стадиях насыщения) и полное или частичное растворение (на диффузионных стадиях) которой является важным фактором, влияющим на формирование концентрационных кривых углерода и азота.

Химический состав теплостойкой дисперсионно-твердеющей стали 13Х3Н3М2ВФБ-Ш (ВКС‑10)

Концентрация легирующих элементов и примесей, % | |||||||||||

C | Cr | Ni | Mo | Mn | W | Si | V | Nb | Al | S | P |

0,10-0,15 | 3,00-3,40 | 2,70-3,00 | 1,90-2,30 | 0,30-0,60 | 0,20-0,50 | 0,17-0,37 | 0,05-0,15 | 0,05-0,15 | £ | £ | £ |

Цель настоящей работы – оптимизация технологических режимов ВНЦ на основе применения средств математического моделирования.

Методика исследований

При определении методики построения модели учитывали строение формирующегося в результате ВНЦ диффузионного слоя в стали ВКС-10.

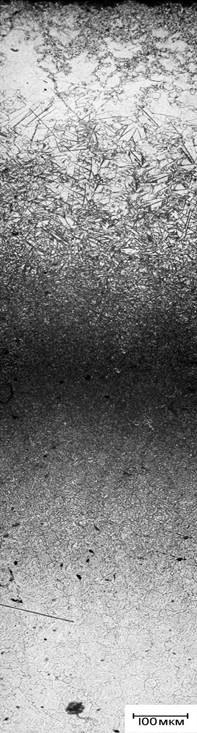

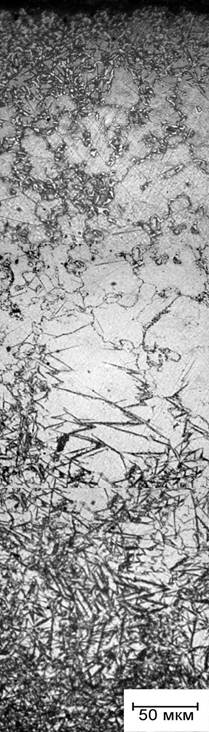

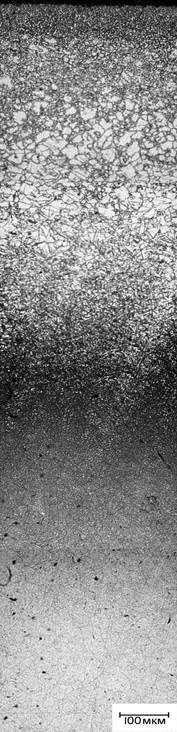

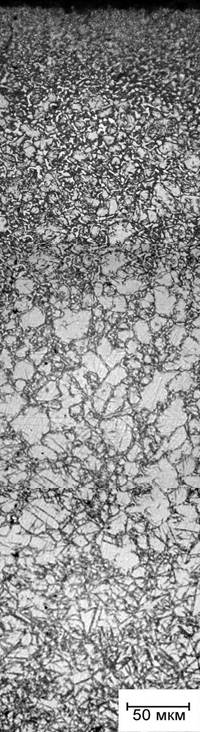

В структуре нитроцементованного слоя наряду с крупными частицами карбонитридов на основе железа в приповерхностной части двухфазной зоны видны дисперсные частицы нитридов (карбонитридов) легирующих элементов (рис. 2). При этом вся карбонитридная зона (hкн) достаточно протяженная – от0,35 до 0,45 мм.

а) б) в) г)

Рис. 2.Микроструктура сталиВКС-10 после ВНЦ:

а, б) при температуре 940 °C;

в, г) при температуре 880 °C;

а, в) при увеличении на микроскопе ´125;

б, г) при увеличении на микроскопе ´250

Размеры карбонитридных частиц и их объемная доля максимальны на поверхности и уменьшаются по мере удаления от нее. Структура нитроцементованного слоя теплостойкой стали состоит из трех зон. На микрофотографии (см. рис. 2) можно выделить так называемую активную карбонитридную зону, в которой преобладают глобулярные частицы легированного цементита. За активной зоной расположена область с более дисперсными (0,3–1,0 мкм) частицами специальных карбонитридов молибдена, вольфрама, ванадия и ниобия. Как показывает термодинамический анализ, при достаточной концентрации азота (свыше 0,30 %) карбонитриды указанных химических элементов образуются на базе нитридов. При меньших концентрациях азота в слое возможно образование специальных карбонитридов с решеткой соответствующих карбидов. Нижняя граница всей карбидной зоны выявляется не отчетливо. Ниже этой границы расположена однофазная мартенситная зона.

При математическом описании чередующихся стадий выделения и растворения карбонитридной фазы цементитного типа на поверхности следует учитывать сток атомов насыщающих элементов из твердого раствора в карбонитридную фазу при превышении суммарной концентрацией Cи N предела их растворимости в аустените (с учетом его стабилизации азотом и никелем) на стадии насыщения, а также их обратный поток при полном или частичном растворении избыточной фазы на диффузионной стадии.

Как показало сопоставление закономерностей цементации низколегированных и теплостойких сталей, в которых содержится значительное количество хрома, движущей силой формирования активной карбидной зоны является именно этот легирующий элемент [7]. Таким образом согласно [8], представляется целесообразным учесть влияние хрома на диффузию углерода и азота в четырехкомпонентной системе Fe-Cr-C-N.

Как показали предварительные исследования, в пределах рассматриваемого интервала температур ВНЦ концентрация азота в слое не превосходит 0,40 % при концентрации углерода на поверхности, превышающей 1,2 %. Для упрощения моделирования принято, что избыточная фаза цементитного типа формируется только за счет углерода.

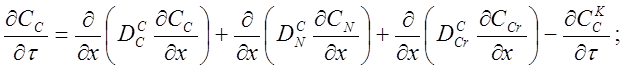

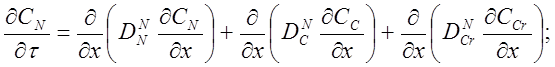

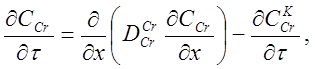

С учетом вышеизложенного, после исключения малозначащих элементов, система дифференциальных уравнений, описывающих диффузионное перераспределение углерода, азота и хрома имеет следующий вид:

(1)

(1)

где τ – время процесса, x – расстояние от поверхности; CC и CCr – концентрации углерода и хрома в твердом растворе, соответственно; CKC и CKCr – концентрации углерода и хрома в карбидах; DCC, DNN и DCrCr – коэффициенты диффузии в аустените углерода, азота и хрома, зависящие от температуры процесса, концентрации насыщающих и легирующих элементов; DCN = DNC, DNCr и DCCr – коэффициенты диффузии, характеризующие взаимное влияние концентраций углерода и азота, азота и хрома, а также углерода и хрома, соответственно.

Поскольку аммиак подают в рабочую камеру в течение всего времени насыщения, то для упрощения моделирования представляется возможным не рассматривать этап выхода поверхностной концентрации азота на максимально возможное значение (азотный потенциал pN, зависящий существенным образом только от температуры), а принять значение содержания N на поверхности постоянно равным pN.

Граничными и начальными условиями системы дифференциальных уравнений (1) являются:

а) при τ=0:

CC=C0C, CN=0;

где C0C – начальная концентрация углерода в стали;

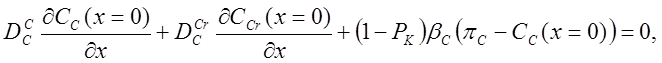

б) на стадии диффузионного насыщения углеродом (активной стадии) –

где πС – углеродный потенциал, βС – коэффициент массопереноса углерода, PK– доля карбидной фазы на поверхности, через которую массоперенос углерода не происходит;

в) на стадии диффузионного выравнивания (пассивной стадии) –

г) в течение всего времени процесса –

при x=µ: CC=C0C;

при x=0: CN=pN;

Коэффициент диффузии, характеризующий взаимное влияние азота и углерода рассчитывали по формуле [9]:

![]() (2)

(2)

где XC, XN – атомные концентрации углерода и азота в стали.

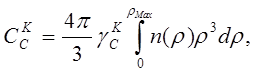

Количество углерода, перераспределившегося в избыточную фазу, рассчитывали по формуле [10]:

(3)

(3)

где r – радиус растущей (растворяющейся) частицы; gKC – средняя концентрация углерода в избыточной фазе; rMax – максимальный радиус частиц, установленный эмпирически; n –количество частиц данного размера:

n (ρ)=n (I i, d ρ/d τ);

где Ii – скорость зарождения частиц карбонитридной фазы цементитного типа; dρ/dτ - скорость роста частиц данной фазы.

Аналогичным образом находили количество хрома CKCr, перераспределяющегося в образующуюся в приповерхностной области избыточную фазу на основе цементита.

Математическая модель (1-3) формализована на языке программирования Object Pascalи при помощи интегрированной среды CodeGearDelphiразработан программный продукт, обеспечивающий на основе численного решения расчет концентрационных кривых углерода, азота и легирующих элементов для непериодических схем технологического режима ВНЦ.

Результаты исследований и их обсуждение

Разработанный программный продукт дает возможность для заданных параметров технологического процесса ВНЦ рассчитывать для стали ВКС-10 концентрационные кривые углерода, азота и основных легирующих элементов, а также характеристики фазового состава в табличном и графическом виде (рис. 3).

Для проверки адекватности расчетной модели выполнено сопоставление экспериментальных распределений концентраций углерода и азота с расчетными. Такую проверку проводили на примере двух непериодических вариантов ВНЦ: № 1, проводящегося при температуре 940 °С по схеме:

4 цикла ´(2 мин [здесь и далее: нечетная стадия насыщения] + 28 мин [здесь и далее: четная диффузионная стадия])+ 4цикла ´ (6 мин + 54 мин);

и № 2 – оптимизированного, рекомендованного для промышленного применения, проводящегося при температуре 880 °С по схеме:

6 циклов ´(2 мин + 28 мин)+7 циклов ´(3 мин + 57 мин).

Рис. 3. Отображение на экране компьютера технологических факторов ХТО (исходные данные) и характеристик диффузионного слоя (результаты расчета) в ходе работы прикладной программы, реализующей модель ВНЦ теплостойкой стали ВКС-10 по непериодическому режиму при 880 °C

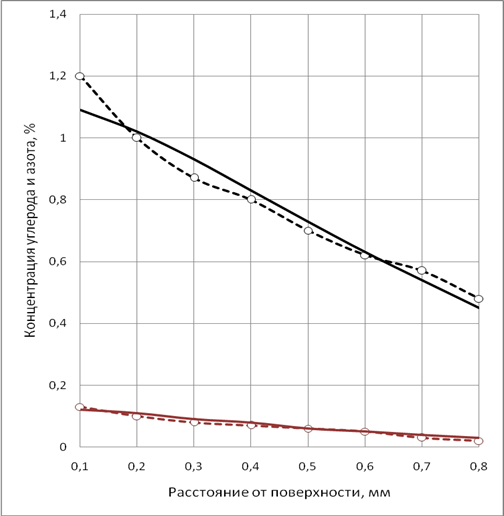

Соответствующие экспериментальные и расчетные концентрационные кривые насыщающих элементов для каждого из режимов были сопоставлены между собой (рис. 4 и 5).

Обнаруживается вполне удовлетворительная адекватность предложенной модели. Расхождение расчетных и экспериментальных результатов по азоту не превышает 0,5 %, а по углероду – 1,0 %. При этом наибольший разброс расчетных и экспериментальных значений приходится на приповерхностную область диффузионного слоя (в пределах 0,15-0,20 мм от поверхности), которая после завершения упрочняющей обработки удаляется шлифованием. Таким образом, при финишной механической обработке полностью снимается активная карбонитридная зона на основе избыточной фазы цементитного типа. При этом высокая несущая способность поверхности детали обеспечивается за счет специальных карбонитридов, упрочняющих мартенситную матрицу.

В этой связи, разработанную математическую модель и программный продукт для ее реализации, представляется возможным использовать в прикладных целях: становится возможным прогнозирование характеристик диффузионного слоя в зависимости от заданных значений технологических факторов.

Рис. 4. Экспериментальные (пунктирные с маркерами) и расчетные (сплошные) концентрационные кривые углерода (черные) и азота (красные), соответствующие технологическому режиму ВНЦ № 1

Рис. 5. Экспериментальные (пунктирные с маркерами) и расчетные (сплошные) концентрационные кривые углерода (черные) и азота (красные), соответствующие технологическому режиму ВНЦ № 2

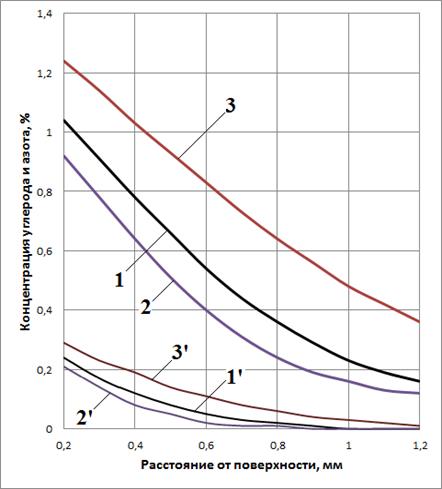

Для определения влияния частоты циклирования на характеристики диффузионного слоя проведен расчет концентрационных кривых углерода и азота при трех различных вариантах режимов ВНЦ при температуре 880 °С, постоянных общей продолжительности процесса, а также соотношении суммарной продолжительности стадий насыщения и диффузионного выравнивания:

режим № 1.1 – 6 циклов ´(2 мин + 28 мин)+7 циклов ´(3 мин + 57 мин);

режим № 1.2 – 12 циклов ´(1 мин + 14 мин)+14 циклов ´(1,5 мин + 28,5 мин);

режим № 1.3 – 3 цикла ´ (4 мин + 56 мин) + 4 цикла ´ (5,5 мин + 100 мин).

Установлено, что увеличение количества циклов приводит к повышению насыщенности углеродом в приповерхностной области (рис. 6). Соответственно, уменьшение количества циклов – к снижению концентрации углерода вблизи поверхности. Эффективная толщина слоя при этом практически не меняется. В этой связи, поскольку сопротивление контактной усталости преимущественно обусловлено насыщенностью приповерхностной зоны диффузионного слоя [11], то для повышения контактной выносливости зубчатых колес при постоянном модуле и, следовательно, толщине диффузионного слоя, целесообразно увеличивать количество циклов при той же продолжительности процесса.

Рис. 6. Влияние частоты циклирования на концентрационные кривые углерода (1, 2, 3) и азота (1’, 2’, 3’) при различных вариантах режимов ВНЦ:

1 и 1’ – режим № 1.1; 2 и 2’ – режим № 1.2; 3 и 3’ – режим № 1.3

На концентрационные кривые азота изменение частоты циклирования оказывает незначительное влияние. Это обусловлено тем, что азотосодержащий газ подается в камеру постоянно, как на стадии насыщения, так и на диффузионной стадии цикла.

Для определения влияния общей продолжительности процесса, которую изменяли путем пропорционального увеличения или уменьшения количества циклов при температуре 880 °С и постоянном соотношении продолжительностей стадий насыщения и диффузионного выравнивания анализировали расчетным способом следующие режимы:

режим № 2.1 – 6 циклов ´(2 мин + 28мин)+7 циклов ´(3 мин + 57 мин);

режим № 2.2 – 3 цикла ´(2 мин + 28 мин)+4 цикла ´(2,5 мин + 50 мин);

режим № 2.3 – 12 циклов ´(2 мин + 28 мин)+14 циклов ´(2,5 мин + 57 мин).

Установлено, что увеличение продолжительности процесса ВНЦ приводит к повышению насыщенности углеродом и азотом по всей толщине слоя, а уменьшение – к снижению (рис. 7). Также с увеличением общей продолжительности процесса возрастает и эффективная толщина слоя hэфф, при этом ее зависимость от общей продолжительности процесса tобщ близка к известному [12] соотношению:

![]() (4)

(4)

где k – некоторый коэффициент, зависящий от скорости диффузии.

Выводы

1. Разработана математическая модель вакуумной нитроцементации комплексно-легированной теплостойкой стали ВКС-10; при сравнении расчетных и экспериментальных концентрационных кривых углерода и азота доказана удовлетворительная адекватность модели, обусловившая возможность ее использования для оптимального выбора технологических факторов процесса.

2. С помощью математической модели проведен анализ влияния ряда управляющих технологических факторов ВНЦ на характеристики диффузионных слоев. Показаны уменьшение концентрации углерода в приповерхностной зоне при уменьшении частоты циклирования и рост эффективной толщины слоя при увеличении общей продолжительности процесса ВНЦ по закону, близкому к параболическому.

Рис. 7. Влияние продолжительности процесса на концентрационные кривые углерода (1, 2, 3) и азота (1’, 2’, 3’) при вариантах режимов ВНЦ:

1 и 1’ – режим № 2.1; 2 и 2’ – режим № 2.2; 3 и 3’ – режим № 2.3

Настоящая работа выполнена в рамках Федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007-2013 годы», в соответствии с государственным контрактом № 16.523.11.3010 по теме «Создание комплекса вакуумных и ионно-вакуумных технологий химико-термической обработки деталей машин с получением наноструктурированного состояния диффузионных слоев».

Список литературы

1. Лашнев М.М., Семенов М.Ю., Смирнов А.Е. Оптимизация технологических факторов вакуумной нитроцементации комплексно-легированной стали // Наука и образование [электронное науч.-техн. издание]. – 2012, № 3, URL: http://technomag.edu.ru/doc/330997.html

2. Лашнев М.М., Смирнов А.Е., Семенов М.Ю. Применение вакуумной нитроцементации для повышения сопротивления схватыванию зубчатых колес из стали ВКС-10

// Металловедение и термическая обработка металлов. – 2013. – № 1. – С. 29–33.

3. Ryzhov N.M., Semenov M.J. Computer Simulation for Plazma Carburizing and Nitrocarburizing of Alloyed Steels // 11-th Congress of the International Federation for Heat Treatment and Surface Engineering: Poster presentations – Florence (Italy), 1998. – Vol. III. – P. 37–43.

4. Komputerowe wyznaczanie twardości warstwy wierzchniej w kołach zębatych po procesie nawęglania próżniowego i hartowania gazowego / P. Kula [i in.] // Inżynieria materiałowa. 2010. Vol. 31, Nr 4, S. 1053-1055.

5. Семенов М.Ю., Фомина Л.П. Математическое моделирование процесса вакуумной цементации комплексно-легированных теплостойких сталей // Авиационная промышленность. – 2011. – № 2 – С. 37–41.

6. Семенов М.Ю., Смирнов А.Е., Рыжова М.Ю. Расчет концентрационных кривых углерода при вакуумной цементации сталей // Металловедение и термическая обработка металлов. – 2013. – № 1. – С. 38–42.

7. Семенов М.Ю. Разработка метода расчета режимов ионной нитроцементации, обеспечивающих заданный химический и фазовый состав диффузионного слоя легированных сталей: дисс. … канд. техн. наук – М., 1999. – 342 с.

8. Щербединский Г.В., Кондратченко Л.А. Диффузионный рост фаз в трехкомпонентных системах при наличии взаимного влияния элементов // Защитные покрытия на металлах: Сб. науч. тр. – 1972. – C. 23–30.

9. Кристиан Дж. Теория превращений в металлах и сплавах: Пер. с англ. – М.: Мир, 1978. – 808 с.

10. Семенов М.Ю. Управление строением цементованных слоев теплостойких сталей. Часть I. // Металловедение и термическая обработка металлов. – 2013. – № 5. – С. 31–38.

11. Ryzhov N.M., Semenov M.Yu. Wear resistance of the carburized layer on alloyed steel with excess carbide phase // Journal of Friction and Wear. – 1998. – Vol. 19 – No 2. – P. 76–80.

12. Елисеев Ю.С., Крымов В.В., Рыжов Н.М., Новиков В.С.,Рыжов Н.М. Производство зубчатых колес газотурбинных двигателей. – М.: Высшая школа, 2001. 493 с.

Публикации с ключевыми словами: химико-термическая обработка, математическое моделирование, легированные стали, вакуумная нитроцементация

Публикации со словами: химико-термическая обработка, математическое моделирование, легированные стали, вакуумная нитроцементация

Смотри также:

- Математическая модель перспективного испытательно-измерительного тренажерного стенда для освоения и оценки работоспособности специального оборудования быстроходных машин

- 77-48211/638257 О преподавании учебной дисциплины “Математическое моделирование”

- 77-30569/242041 Синтез концептуальной динамически параметризованной модели системы разнородных комплексов специального вооружения

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||