научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2013

DOI: 10.7463/0913.0567756

УДК 62-522.2

Россия, МГТУ им. Н.Э. Баумана

ОАО «КАМАЗ»

Введение

Одним из важнейших эксплуатационных показателей многоосных колесных машин (МКМ) является подвижность, т.е. способность двигаться по дорогам с заданными статистическими характеристиками неровностей с установленными скоростями и преодолевать единичные препятствия (эскарп, ров и др.). Системы подрессоривания МКМ во многом сдерживают рост эксплуатационных скоростей движения, что объясняется, в первую очередь, тем, что широкий спектр режимов эксплуатации машин предъявляет весьма противоречивые требования к конструкции подвесок: повышение устойчивости, управляемости, плавности хода в транспортных режимах при кинематическом воздействии со стороны неровностей дороги; снижение динамических нагрузок на несущую систему в случае преодоления крупных единичных препятствий; динамическая стабилизация корпуса при силовых воздействиях на корпус МКМ (при разгоне-торможении, повороте, действии боковой импульсной нагрузки). Поскольку создание универсальной системы подрессоривания, имеющей оптимальные параметры для всех режимов эксплуатации, невозможно, решение проблемы заключается в создании управляемой системы подрессоривания, которая обеспечивает изменение сил, действующих на корпус машины, в достаточно широком частотном диапазоне, как функцию условий и режимов движения.

Одним из наиболее перспективных направлений разработки управляемой подвески является создание так называемых динамических систем управления [1]. Под динамическим регулированием (регулирование по мгновенному значению параметра) понимается управление колебаниями подрессоренной массы посредством переменного во времени дополнительного силового воздействия на корпус автомобиля со стороны подвески. Конкретное значение компенсирующего силового воздействия в каждый момент времени определяется алгоритмом, по которому осуществляется гашение колебаний. Это силовое воздействие может создаваться либо специальными активными элементами в подвеске, работающими от внешнего источника энергии, либо изменением параметров пассивных элементов подвески. Системы с динамическим регулированием и подводом энергии извне известны как активные подвески, а с регулированием текущих значений параметров пассивных элементов - как полуактивные.

Все активные подвески обладают большим недостатком, заключающемся в высоком энергопотреблении. Частично энергозатраты на работу активной подвески компенсируются снижением потерь энергии в пассивных демпферах, однако требуется достаточно мощная энергоустановка для питания активных элементов подвески и высокорасходные исполнительные устройства [2, 3]. От этого недостатка свободны полуактивные подвески, также относящиеся к системам динамического регулирования. Энергия в этом случае расходуется только на управление исполнительными устройствами, в качестве которых могут выступать регулируемые дроссели, регулируемые напорные, обратные, запорные клапаны. Усилие же, требуемое для осуществления гашения колебаний, создается в пассивных элементах подвески (упругих иди демпфирующих). Полуактивные подвески (в том числе и сам термин) были впервые предложены зарубежными учеными Кэрнопом Д. и Кросби М. [4]. Исследования этих подвесок проводились также и другими учеными [5 - 7].

Проведенные исследования показывают, что, применяя в качестве исполнительных устройств регулируемые напорные клапаны в гидравлических амортизаторах или пневмогидравлических рессорах, по способу, предложенному в работе [8], можно получать в подвеске любую требуемую для управления силу. При этом без потери эффективности можно значительно упростить систему управления, используя вместо регулируемых напорных клапанов более простые исполнительные устройства, вплоть до перехода к управлению трехуровневым демпфированием по релейному принципу.

Целью данной работы является разработка методов управления системой подрессоривания с трехуровневым демпфированием, обеспечивающих возможность практической реализации законов управления. Для этого необходимо решить следующие практические вопросы:

· определение величин «высокого», «низкого» и «среднего» уровней демпфирования;

· разработка математических моделей управляемых пневмогидравлических устройств (ПГУ) подвески;

· разработка методики расчета конструктивных параметров управляемых ПГУ подвески с трехуровневым демпфированием;

· разработка адаптивного закона управления трехуровневым демпфированием.

Рассмотрим решение перечисленных задач на примере пневмогидравлической рессоры с противодалением. Объектом моделирования в данной работе является многоосная колесная машина полной массой 60 т с колесной формулой 8х8, оснащенная пневмогидравлической подвеской.

1. Выбор уровней демпфирования подвески

В работе [9] показано, что для многоосных автомобилей, в силу узкополосного низкочастотного спектра колебаний подрессоренной массы желательной является характеристика демпфирования, обеспечивающая автоматическое получение в зоне резонанса значения коэффициента затухания около ψ=0,4…0,6 по продольно-угловым и вертикальным колебаниям, независимо от массы объекта и изменения восстанавливающей силы. В то же время в зарезонансной зоне уровень демпфирования надо снижать [10], что приводит к существенному снижению вибронагруженности МКМ. Это приводит к необходимости создания подвески переменной структуры, в которой происходит автоматическое изменение уровня демпфирования в зависимости от вида воздействия на МКМ со стороны дорожных неровностей. Причем достаточно трех уровней: высокого, обеспечивающего ψ=0,4…0,6, низкого (ψ=0,1…0,2), и среднего (ψ=0,25…0,3). При этом средний уровень является основным, а высокий и низкий устанавливаются в зависимости от режима движения.

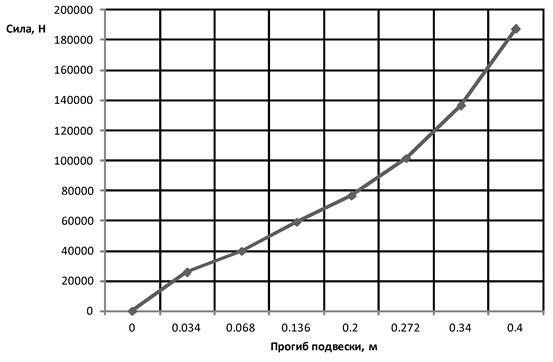

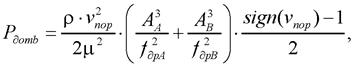

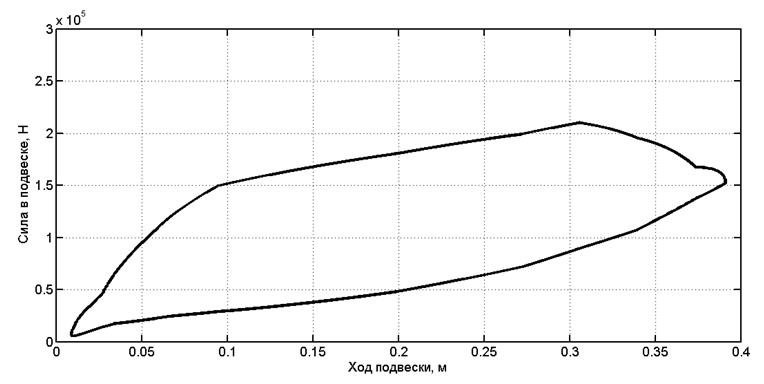

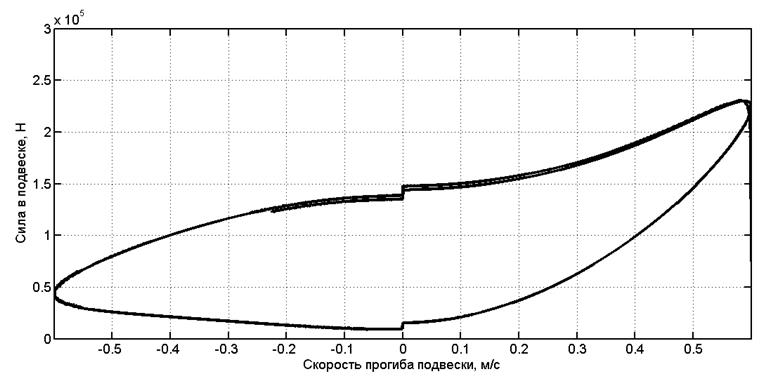

С помощью известных методов проектного расчета [11] были получены упругая (рис. 1) и трехуровневая демпфирующая (рис. 2) характеристики подвески.

Рис. 1. Зависимость упругой силы подвески от прогиба

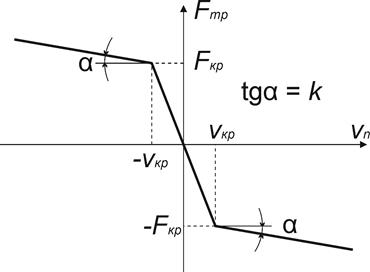

Рис. 2. Зависимость демпфирующей силы подвески от скорости прогиба

2. Математическая модель пневмогидравлической рессоры с противодавлением

2.1. Общие положения

При построении математической модели пневмогидравлической рессоры (ПГР) будем использовать следующие допущения: отсутствуют утечки рабочей жидкости (РЖ); волновые процессы в трубопроводах отсутствуют; температура РЖ постоянна (т.е. постоянными считаем коэффициенты кинематической вязкости и силы трения); потери на трение в магистралях и обратном клапане, золотнике и другой аппаратуре не учитываются; давление в сливной магистрали равно нулю; радиальный зазор между втулкой и золотником в золотниковых распределителях принимаем равным нулю; рабочие кромки считаем острыми; принимаем, что соединительные каналы велики по сечению и коротки по длине; постоянным принимаем модуль упругости РЖ.

Уравнение неразрывности выражает закон сохранения массы движущейся жидкости. Для двух поперечных сечений одного и того же потока идеальной жидкости (рис.3) уравнение неразрывности можно записать в виде

Q1 = Q2, (1)

где Q1, Q2 – расходы жидкости через сечения 1 и 2.

Рис. 3. Схема сечений потока рабочей жидкости

Уравнение (1) показывает, что в любом сечении потока при установившемся движении несжимаемой РЖ расход ее постоянен.

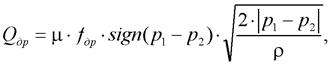

Расход жидкости через дроссель связан с перепадом давления на входе и выходе известной зависимостью

(2)

(2)

где µ - коэффициент расхода; fдр – площадь проходного сечения дросселя; (р1-р2) - перепад давлений; ρ – плотность рабочей жидкости [12, 13].

Коэффициент расхода µ золотникового дросселя зависит от числа Рейнольдса и условий подхода потока к рабочему окну. Для идеального золотникового дросселя можно принять µ = 0,73 … 0,75 [14].

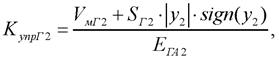

Уравнение движения подвижных элементов составляют на основании основного закона динамики - второго закона Ньютона

(3)

(3)

где m - приведенная к поршню масса подвижных частей и РЖ; p1, p2, - давление в полостях гидроцилиндра; S1, S2 - эффективные площади поршня в поршневой и штоковой полостях ГЦ; Fk – внешняя нагрузка; Fmp - сила трения; Fуп – сила, действующая со стороны цилиндра на поршень при достижении им упоров; x – перемещение поршня.

При вычислении силы трения Fmp следует отметить, что ее величина, в общем случае, зависит от большого количества факторов, таких как вид трения, рабочее давление, температура, шероховатость поверхностей, геометрических и физико-механических характеристик уплотнений и др. [15, 16]. Ввиду значительных давлений в зоне контакта уплотнений поршней и штоков пневмогидравлических устройств, обусловленных большим предварительным натягом, их трение можно считать сухим или гранично-сухим [16].

В математических моделях элементов ПГУ зависимость силы сухого трения от скорости относительного перемещения контактирующих поверхностей задается в виде, показанном на рис. 4.

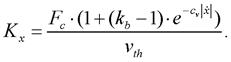

Сила Fmp приближенно описывается следующим равенством [17]

![]() (4)

(4)

где Fc – кулоновское трение; kb – коэффициент изменения силы страгивания;

cv – коэффициент перевода.

Кулоновское трение определяется зависимостью

![]() (5)

(5)

где Fpr – сила трения покоя; fcfr – коэффициент силы кулоновского трения;

pA, pB – давление в полостях гидроцилиндра ПГР.

Для того чтобы избежать разрыва при dx/dt=0, вводится небольшая область abs[dx/dt] ≤ vthв окрестности нулевого значения скорости, где сила трения прямо пропорциональна скорости:

![]() (6)

(6)

(7)

(7)

Здесь vth - скорость на границе введенной области.

Численные значения параметры в формулах (4) – (7), принятые при моделировании, приведены в таблице 1.

Таблица 1

Численные значения параметров, принятых при моделировании

Параметр | Обозначение | Размерность | Значение |

Сила трения покоя | Fpr | Н | 1 500 |

Коэффициент силы | fcfr | Н/бар | 33 |

Коэффициент изменения | kb | -- | 1,1 |

Коэффициент перевода | cv | с/м | 10 |

Начальное давление газа в поршневой полости ПГР | pA | кПа | 13,5×103 |

Начальное давление газа в штоковой полости ПГР | pB | кПа | 45×102 |

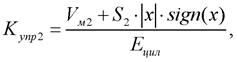

Вид зависимости силы, действующей на поршень со стороны упоров в цилиндре, представлен на рис. 5.

|

|

Рис. 4. Характеристика сухого трения | Рис. 5. Зависимость силы Fу от положения поршня |

Таким образом, формула для расчета Fуп имеет вид

(8)

(8)

где Хуп1, Хуп2 – координаты упоров в цилиндре; Су – жесткость упора.

Для полости цилиндра связь между давлением и балансом расходов имеет вид [9]

(9)

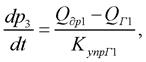

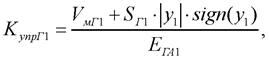

(9)

где р – давление в полости цилиндра; Q1 и Q2 – расходы рабочей жидкости на входе и выходе рассматриваемой полости; Купр – коэффициент упругости полости с жидкостью; Vм – «мертвый» объем полости цилиндра, т.е. объем рабочей жидкости, оставшейся в цилиндре при максимальном ходе поршня; S – площадь полости цилиндра; x – перемещение поршня; Е – приведенный объемный модуль упругости рабочей жидкости в упругой оболочке цилиндра; Еж – объемный модуль упругости рабочей жидкости; D, δ – диаметр и толщина стенки цилиндра; Ест – модуль упругости материала стенки цилиндра.

Для вычисления силы, действующей на поршень со стороны газа, необходимо знать уравнение состояния газа. Упругая характеристика газовой полости определяется как зависимость между действующей силой Fупр и смещением поршня х. В соответствии с первым законом термодинамики [17]

(10)

(10)

где рг – текущее значение избыточного давления газа в газовой полости; V – текущее значение объема газовой полости; х – перемещение поршня.

При работе «газовой пружины» возможны различные условия теплообмена между газом, находящимся в полости пневмогидравлического устройства, и окружающей средой. При хорошем теплообмене процессы, протекающие в объеме камеры, могут быть близкими к изотермным [18]. Однако в общем случае изменение состояния газа в зависимости от продолжительности процесса и конкретных условий окружающей среды может происходить по разным законам. При этом во всех случаях должно удовлетворяться уравнение состояния идеального газа. Такими процессами являются политропические процессы, характеризуемые уравнением

(11)

(11)

где рг и рг0 – текущее и начальное значение давления газа в полости соответственно; V и V0 – текущее и начальное значение объема газовой полости; n – показатель политропы.

С достаточной для практики точностью можно принять в расчетах показатель политропы n = 1,25…1,28 [18].

2.2. Математическая модель пневмогидравлической рессоры с противодавлением

Расчетная схема рессоры приведена на рис. 6.

Рис. 6. Расчетная схема пневмогидравлической рессоры с противодавлением

Запишем выражения для расходов в полостях ПГР:

![]() (12)

(12)

![]() (13)

(13)

(14)

(14)

(15)

(15)

![]() (16)

(16)

![]() (17)

(17)

Уравнения для давлений в полостях ПГР имеют вид

(18)

(18)

(19)

(19)

(20)

(20)

(21)

(21)

(22)

(22)

(23)

(23)

(24)

(24)

(25)

(25)

(26)

(26)

(27)

(27)

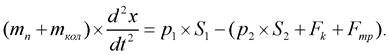

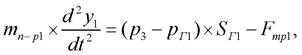

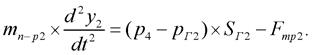

Движение поршня совместно с колесом МКМ описывается выражением

(28)

(28)

Движение поршней-разделителей может быть описано уравнениями

(29)

(29)

(30)

(30)

Совместное решение уравнений (12) – (30) полностью описывает рабочие процессы, протекающие в гидропневматической рессоре с противодавлением.

Разработанная модель реализована в программном комплексе SIMULINK, структурная схема модели приведена на рис. 7.

Рис. 7. Структурная схема математической модели пневмогидравлической рессоры с противодавлением

3. Определение конструктивных параметров пневмогидравлической рессоры с противодавлением

Исходными данными для расчета упругой характеристики рессоры служат кинематика подвески, конструктивные параметры самой рессоры, статическая нагрузка, действующая на каждое колесо, рабочая и заправочная температуры, параметры жидкости и газа, используемых в качестве рабочих тел в рессоре.

Сама упругая характеристика рессоры представляет собой зависимость давления в газовой камере от хода штока.

Исходными данными для расчета гидроаккумуляторов пневмогидрорессоры являются:

· сила в статическом положении Fpgr0;

· жесткость подвески в статическом положении cp;

· силы в крайних положениях гидроцилиндра ПГР Fpgr_max, Fpgr_min.

Параметры, которые необходимо рассчитать:

· объем гидроаккумуляторов (ГА) поршневой и штоковой полости VaA, VaB;

· заполнение ГА поршневой и штоковой полостей рабочей жидкостью в статическом положении VfaA, VfaB;

· давление газа ГА поршневой и штоковой полостей в статическом положении p0A, p0B.

Термодинамический процесс принимается политропным, коэффициент политропы - 1,25. Схема для расчета ПГР показана на рис. 8.

Уравнения, описывающие работу газа в ГА поршневой и штоковой полости в статике [18], имеют вид

![]() (31)

(31)

![]() (32)

(32)

где АА, АВ – площади поршневой и штоковой полостей гидроцилиндра соответственно; х – перемещение поршня гидроцилиндра; pA и pB – давления газа в полостях гидроаккумуляторов, соответствующие перемещению поршня х; n – коэффициент политропы.

Статическая характеристика ПГР описывается соотношением

![]()

Рис. 8. Схема для расчета ПГР

Выражая из (31) и (32) pA(x) и pB(x), получим

Жесткость подвески в статическом положении есть тангенс угла наклона касательной статической характеристики при x=0:

Составим систему из четырех зависимостей, используя исходные данные:

- условие обеспечения силы в статическом положении (x=0)

![]()

- условие обеспечения максимальной силы в крайнем убранном положении

(x= -xmax)

- условие обеспечения минимальной силы в крайнем выдвинутом положении (x=xmin):

В данной системе имеются следующие неизвестные: ![]() .

.

Для разрешения данной системы необходимо задаться значениями двух переменных. Значения ![]() могут быть определены из условия предотвращения полной разрядки гидроаккумуляторов в крайних положениях:

могут быть определены из условия предотвращения полной разрядки гидроаккумуляторов в крайних положениях:

![]()

![]()

Здесь к1, к2 – коэффициенты запаса.

Таким образом, система нелинейных алгебраических уравнений может быть разрешена численными методами. В таблице 2 представлены результаты расчета конструктивных параметров пневмогидравлической рессоры.

Площади дросселирующих отверстий поршневой и штоковой полостей подбирались исходя из условия совпадения суммарных упруго-демпфирующих характеристик пневмогидравлической рессоры как заданных, изображенных на рис. 1 и 2, так и полученных на основе моделирования. Зависимость расхода жидкости через дроссель определяется уравнением (2).

Демпфирующая сила при ходе сжатия [18] определяется выражением

Демпфирующая сила при ходе отбоя вычисляется по формуле

где vпор – скорость поршня; fдрA – площадь рабочего проходного сечения дросселя верхнего гидроаккумулятора; fдрB – площадь рабочего проходного сечения дросселя нижнего гидроаккумулятора.

Таблица 2

Конструктивные параметры пневмогидравлической рессоры с противодавлением

Параметр | Размерность | Значения |

Диаметр поршня гидроцилиндра | м | 0,14 |

Диаметр штока гидроцилиндра | м | 0,115 |

Полный ход поршня гидро-цилиндра | м | 0,235 |

Объем ГА поршневой полости | л | 6,0 |

Объем ГА штоковой полости | л | 1,8 |

Начальное давление газа в ГА поршневой полости | атм | 135 |

Начальное давление газа в ГА штоковой полости | атм | 45 |

Площадь дросселирующего отверстия поршневой полости для высокого уровня демпфирования | м2 | 3,8×10-5 |

Площадь дросселирующего отверстия поршневой полости для низкого уровня демпфирования | м2 | 9,5×10-5 |

Площадь дросселирующего отверстия поршневой полости для среднего уровня демпфирования | м2 | 6,4×10-5 |

Площадь дросселирующего отверстия штоковой полости | м2 | 2,83×10-5 |

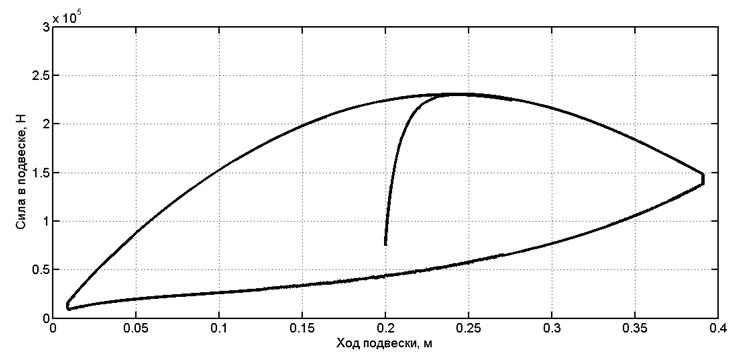

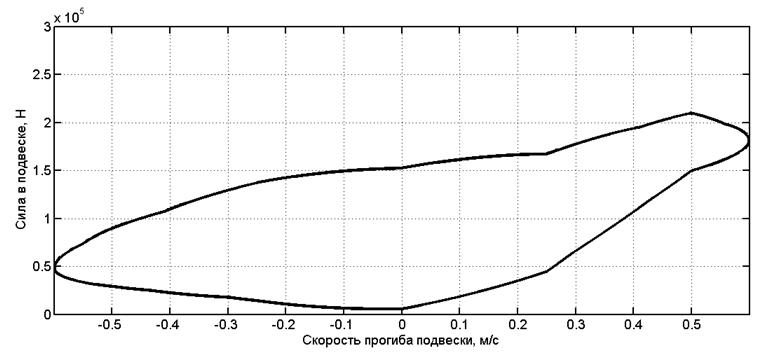

На рис. 9 и 11 для примера приведены заданные упруго-демпфирующие характеристики подвески МКМ для высокого уровня демпфирования (приведены к колесу), полученные суммированием графиков рис. 1 и 2. На рис. 10 и 12 показаны аналогичные графики нагрузочных характеристик, полученные при моделировании работы пневмогидравлической рессоры. Как видим, получено хорошее соответствие заданных нагрузочных характеристик и характеристик, полученных при моделировании (разница не превышает 5 %).

Рис. 9. Исходная нагрузочная характеристика подвески в координатах «сила – ход подвески», приведенная к колесу, для случая высокого уровня демпфирования

Рис. 10. Нагрузочная характеристика ПГР в координатах «сила – ход подвески», приведенная к колесу, для случая высокого уровня демпфирования, полученная моделированием

Рис. 11. Исходная нагрузочная характеристика подвески в координатах «сила – скорость прогиба подвески», приведенная к колесу, для случая высокого уровня демпфирования

Рис. 12. Нагрузочная характеристика ПГР в координатах «сила – скорость прогиба подвески», приведенная к колесу, для случая высокого уровня демпфирования, полученная моделированием

4. Разработка адаптивного закона релейного управления трехуровневым демпфированием упруго-демпфирующих элементов подвески многоосных колесных машин

Полученные в работе [8] обобщенные выражения для релейного управления

могут быть приведены (в качестве частных случаев управления) к известному закону «инерциальный демпфер». Рассмотрим этот случай для разработки адаптивного закона управления.

4.1. Разработка адаптивного релейного закона управления

«инерциальный демпфер»

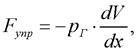

Чтобы энергия, связанная с работой восстанавливающей силы Ру в подвеске, рассеивалась, должно выполняться условие

![]()

где ![]() - скорость прогиба подвески.

- скорость прогиба подвески.

Восстанавливающая сила ![]() (где

(где ![]() - абсолютная вертикальная скорость точки корпуса в месте крепления подвески; b – коэффициент пропорциональности), создаваемая системой управления, должна изменять знак скорости прогиба подвески

- абсолютная вертикальная скорость точки корпуса в месте крепления подвески; b – коэффициент пропорциональности), создаваемая системой управления, должна изменять знак скорости прогиба подвески ![]() в соответствии с вынуждающим воздействием q(t), так как восстанавливающая сила не может вводить энергию в систему, а распределяет энергию колебаний путем соответствующей ее модуляции [19]:

в соответствии с вынуждающим воздействием q(t), так как восстанавливающая сила не может вводить энергию в систему, а распределяет энергию колебаний путем соответствующей ее модуляции [19]:

при при | (33) |

4.2. Применение нечёткой логики для подстройки коэффициентов демпфирования

В последнее время широкую популярность находят нечеткие модели и алгоритмы управления [20]. Известно, что нечеткое управление основано на использовании не столько аналитических или теоретических моделей, сколько на практическом применении знаний квалифицированных специалистов, представленных в форме лингвистических баз правил. Нечеткое управление эффективно в случаях недетерминированности параметров объектов, когда существует определенный опыт экспертов по управлению и настройке автоматизированной системы регулирования (АСР). Теория нечеткой логики позволяет использовать знания специалистов — экспертов с целью улучшения процессов управления и оказания помощи по настройке типовых регуляторов. Исходя из вышесказанного, задача создания метода адаптации регулятора, реализующего опыт экспертов, становится актуальной.

В процессе настройки регулятора используется несколько шагов [21]. Сначала выбираются диапазоны входных и выходных сигналов, форма функций принадлежности искомых параметров, правила нечёткого вывода, механизм логического вывода, метод дефаззификации и диапазоны масштабных множителей, необходимых для пересчёта чётких переменных в нечёткие.

4.2.1. Процедура фаззификации

Начнем процедуру фаззификации. Введем соответствующую выходную лингвистическую переменную «b: Уровень демпфирования». В качестве входной лингвистической переменной используем «Абсолютное значение вертикальной скорости точки крепления подвески к корпусу», т.е. ![]() .

.

В нечеткой логике значения любой величины представляются не числами, а словами естественного языка и называются термами. Введем следующие термы для всех входных и выходных лингвистических переменных: «высокий уровень»; «средний уровень»; «низкий уровень».

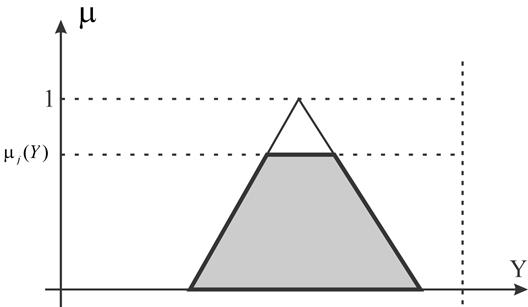

Для завершения процедуры фаззификации с помощью известных методов [25] построим функцию принадлежности для входной лингвистической переменной на основе экспертной информации (рис. 13).

Рис. 13. Функции принадлежности входной переменной «Абсолютное значение вертикальной скорости точки крепления подвески к корпусу»

4.2.2. Правила и механизм нечёткого логического вывода

Следующий этап – разработка нечетких правил. Большинство нечетких систем используют продукционные правила, связывающие лингвистические переменные [24]. Совокупность таких правил описывает стратегию принятия решения, применяемую в данной задаче.

Типичное продукционное правило состоит из антецедента (часть ЕСЛИ…) и консеквента (часто ТО…). Антецедент может содержать более одной посылки. В этом случае они объединяются посредством логических связок И или ИЛИ.

Процесс вычисления нечеткого правила называется нечетким логическим выводом и подразделяется на два этапа: обобщение и заключение. Будем использовать алгоритм нечеткого логического вывода Мамдани [25]. Пример нечеткого правила выглядит следующим образом:

ЕСЛИ Х1 «Абсолютное значение вертикальной скорости точки крепления подвески к корпусу» = «средний уровень», ТО Y1 «уровень демпфирования b» = «средний уровень». Полный набор нечетких правил выглядит следующим образом:

В результате логического вывода по j-му правилу получаем нечеткое значение выходной переменной Yj

![]() (34)

(34)

где ![]() - значение функций принадлежности по j-му правилу для входной переменной Х. Такая операция называется импликацией [25].

- значение функций принадлежности по j-му правилу для входной переменной Х. Такая операция называется импликацией [25].

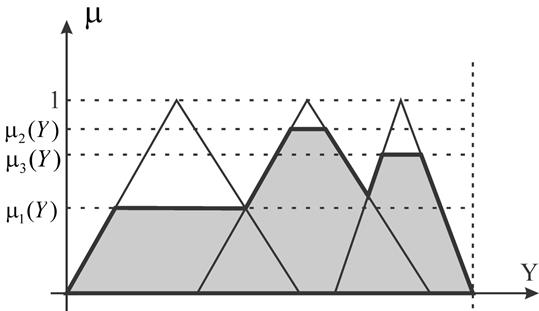

Операция импликации означает «срезание» функции принадлежности ![]() . Смысл этой операции пояснен на рис. 14 (результат операции – фигура, выделенная заливкой).

. Смысл этой операции пояснен на рис. 14 (результат операции – фигура, выделенная заливкой).

Рис. 14. Операция импликации в нечетком выводе Мамдани

Если множество термов L является «размытым», то результатом нечеткого логического вывода может быть несколько термов ![]() выходной переменной. В этом случае наряду с операцией импликации для каждого значения

выходной переменной. В этом случае наряду с операцией импликации для каждого значения ![]() необходимо провести операцию агрегирования (объединения) нечеткого множества

необходимо провести операцию агрегирования (объединения) нечеткого множества ![]() , которая обычно реализуется операцией взятия максимума [25]. Иллюстрацией этой операции для трех нечетких множеств служит рис. 15 (результат операции – фигура, выделенная заливкой).

, которая обычно реализуется операцией взятия максимума [25]. Иллюстрацией этой операции для трех нечетких множеств служит рис. 15 (результат операции – фигура, выделенная заливкой).

Рис. 15. Операция агрегирования в нечетком выводе Мамдани

4.2.3. Процедура дефаззификации

На последнем этапе необходимо осуществить переход от нечетких значений выходной величины Y значения прогноза определяющего параметра к четкому числовому значению. Эта операция называется дефаззификацией (устранением нечеткости). Так как результатом нечеткого логического вывода может быть несколько термов выходной переменной, то правило дефаззификации должно определить, какой из термов выбрать.

Для релейного управления нужно принять решение, какой уровень демпфирования из трех возможных должен быть установлен. Для этого наилучшим образом подходит метод наибольшего значения [24]. При использовании этого метода правило дефаззификации выбирает максимальное из полученных значений выходной переменной. Работа метода пояснена на рис. 16.

Рис. 16. Нахождение дефаззифицированного выходного значения

5. Анализ эффективности разработанного адаптивного релейного закона управления трехуровневым демпфированием

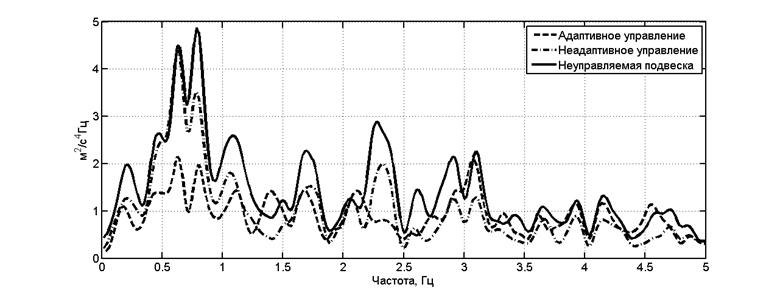

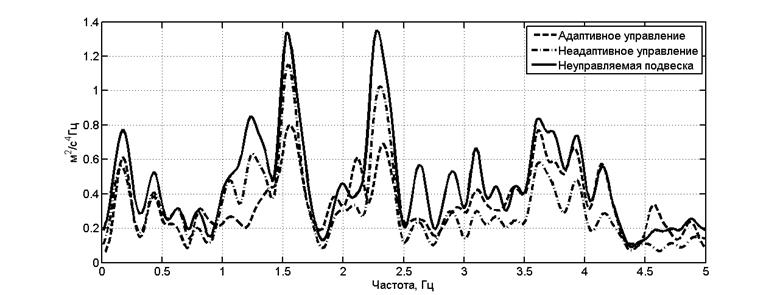

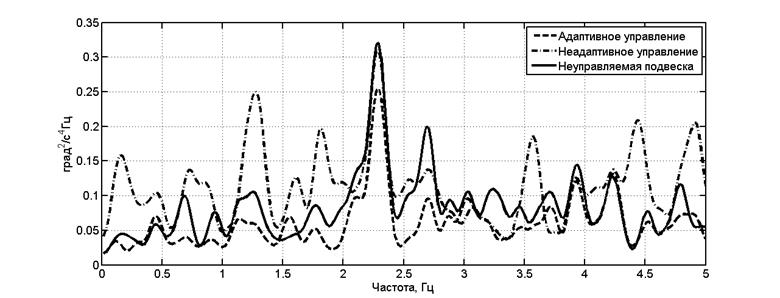

Анализ результатов компьютерного моделирования движения многоосной колесной машины по грунтовым дорогам позволяет провести исследование эффективности разработанного адаптивного релейного закона управления подвеской. На рис. 17 (а – г)представлены спектральные плотности вертикальных и угловых ускорений корпуса МКМ для системы подрессоривания, управляемой на основе адаптивного и неадаптивного закона «инерциальный демпфер». Движение моделировалось по грунтовой дороге 2 категории [26], скорость движения 40 км/ч.

а)

б)

в)

г)

Рис. 17. Спектральные плотности ускорений корпуса:

а) – вертикальных на месте водителя; б) – вертикальных центра масс корпуса; в) – продольно-угловых корпуса; г) – поперечно-угловых корпуса.

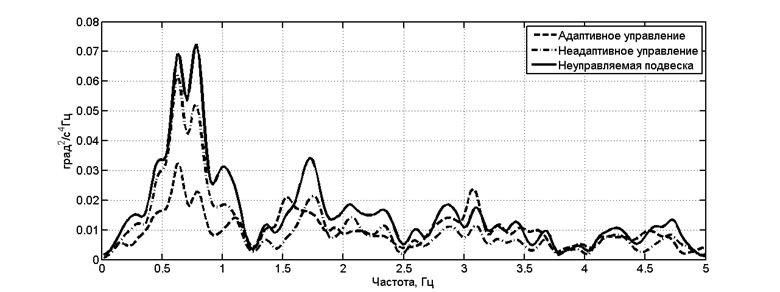

Для оценки эффективности разработанных законов адаптивного управления системой подрессоривания на различных скоростях движения по грунтовой дороге моделировалось движение МКМ в диапазоне скоростей 10 … 60 км/ч. На рис. 18 (а – д)представлены уровни вертикальных виброускорений на месте водителя для I – V октавных полос частот.

а)

б)

в)

г)

д)

Рис. 18. Уровни вертикальных виброускорений в октавных полосах частот:

а) – I октава; б) – II октава; в) – III октава; г) – IV октава; д) – V октава.

Для проведения сравнительного анализа эффективности адаптивного и неадаптивного законов «инерциальный демпфер» используем критерий Ki (для i-ой скорости движения на всей совокупности грунтовых дорог), характеризующий работу данной системы по сравнению с неуправляемой подвеской [26]:

(35)

(35)

Здесь ![]() - дисперсия вертикальных ускорений на месте водителя для случая управляемой подвески при движении с i-ой скоростью;

- дисперсия вертикальных ускорений на месте водителя для случая управляемой подвески при движении с i-ой скоростью;

j – номер категории грунтовой дороги.

Критерий (35) характеризует степень снижения дисперсии вертикальных ускорений на месте водителя для случая управляемой подвески по сравнению с неуправляемой системой подрессоривания. На рис. 19 показана зависимость показателя эффективности Ki от скорости движения для всей совокупности грунтовых дорог.

Рис. 19. Зависимость критерия эффективности Ki для адаптивного и неадаптивного законов управления подвеской для различных скоростей движения по грунтовым дорогам

Анализ представленных результатов позволяет сделать вывод о том, что, эффективность (снижение уровня дисперсии вертикальных ускорений на месте водителя по сравнению с неуправляемой подвеской) адаптивного закона «инерциальный демпфер» - 5…27%. Введение адаптивной составляющей для закона «инерциальный демпфер» повышает эффективность данного алгоритма на 2…8% по сравнению с неадаптивным законом.

Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации в рамках договора №9905/17/07-к-12 между ОАО «КАМАЗ» и «Московским государственным техническим университетом имени Н.Э. Баумана».

Заключение

1) В работе предложен подход к определению характеристик двухуровневого демпфирования управляемой системы подрессоривания многоосных колесных машин. Разработана методика определения конструктивных параметров управляемой пневмогидравлической рессоры (на примере ПГР с противодавлением). Данная методика может быть использована при разработке релейных систем управления подвеской МКМ на стадии проектирования.

2) На основе применения методов нечеткой логики разработан адаптивный закон релейного управления системой подрессоривания многоосных колесных машин, а именно адаптивный закон «инерциальный демпфер».

3) Установлено методами имитационного моделирования, что эффективность (снижение уровня дисперсии вертикальных ускорений на месте водителя по сравнению с неуправляемой подвеской) адаптивного закона «инерциальный демпфер» - 5…27%.

4) Введение адаптивной составляющей для закона «инерциальный демпфер» повышает эффективность данного алгоритма на 2…8% по сравнению с неадаптивным законом.

Список литературы

1. Сухоруков А.В. Управление демпфирующими элементами в системе подрессоривания быстроходной гусеничной машины: дисс. ... канд. техн. наук. М., 2003. 204 с.

2. Ротенберг Р.В. Особенности колебаний многоосных автомобилей

// Автомобильная промышленность. 1963. № 2. С. 30-35.

3. Платонов В.Ф. Полноприводные автомобили. М.: Машиностроение, 1981. 280 с.

4. Karnopp D., Crosby M.J., Harwood R.A. Vibration Control Using Semi-Active Force Generations // Transactions of the ASME. Series B. Jornal of Engineering for Industry. 1974. Vol. 96, no. 2. P. 239-247.

5. Кольцов В.И. Принципиальные возможности подвески наземных видов транспорта : дисс. ... канд. техн. наук. M., 1967. 231 с.

6. Hrovat D., Margolis D., Hubbard M. Suboptimal semi-active Vehicle Suspensions // Proc. of the Joint Automatic Control Conference, San Francisco, California. 1980. No 1. P. 283-285.

7. Фролов К. В., Синев А. В. Соловьев В. С. Исследования электрогидравлической виброзащитной системы с управлением по возмущающему ускорению // Виброзащита человека-оператора и колебания в машинах. M.: Наука, 1977. С. 13-16.

8. Жилейкин М.М. Разработка адаптивного алгоритма релейного управления двухуровневым демпфированием подвески многоосных колесных машин // Наука и образование. МГТУ им. Н.Э. Баумана. Электрон. журн. 2011. № 12. Режим доступа: http://technomag.edu.ru/doc/347444.html (дата обращения 26.05.2013).

9. Дербаремдикер А.Д. Амортизаторы транспортных машин. М.: Машиностроение, 1985. 200 с.

10. Самонастраивающийся амортизатор с программированной демпфирующей характеристикой / А.Д. Дербаремдикер, Р.А. Мусарский, И.О. Степанов, М.А. Юдкевич // Автомобильная промышленность. 1985. № 1. С. 13-15.

11. Проектирование полноприводных колесных машин: учебник для вузов: В 3 т. Т. 3 /Б.А. Афанасьев, Б.Н. Белоусов, Л.Ф. Жеглов и др.; Под ред. А.А. Полунгяна. М.: Изд-во МГТУ им. Н.Э. Баумана, 2008. 432 с.

12. Расчет и проектирование строительных и дорожных машин на ЭВМ / Е.Ю. Малиновский, Л.Б. Зарецкий, Ю.Г. Беренгард, М.М. Гайцгори и др.; Под ред. Е.Ю. Малиновского. М.: Машиностроение, 1980. 216 с.

13. Автоматизированное проектирование машиностроительного гидропривода / И.И. Бажин, Ю.Г. Беренгард, М.М. Гайцгори и др.; Под общей ред. С.А. Ермакова. М.: Машиностроение, 1988. 312 с.

14. Абрамов Е.И., Колесниченко К.А., Маслов В.Т. Элементы гидропривода : справочник. Киев: «Техника», 1977. 320 с.

15. Бартенев Г.М., Лаврентьев В.В. Трение и износ полимеров. Л.: Изд-во «Химия», 1972. 240 с.

16. Крагельский И.В., Добычин М.Н., Комбалов В.С. Основы расчетов на трение и износ. М.: Машиностроение, 1977. 526 с.

17. Попов Д.Н. Динамика и регулирование гидро- и пневмосистем. М.: Машиностроение, 1987. 232 с.

18. Ломакин В.О., Шумилов И.С., Щербачев П.В. Математическое моделирование электрогидравлического следящего привода высокоточного регулирования вращательного движения // Известия ВУЗов. Машиностроение. 2011. № 10. С. 38-45.

19. Гликман Б.Ф. Математические модели пневмогидравлических систем. М.: Наука, 1986. 368 с.

20. Фурунжиев P.И., Останин А.Н. Управление колебаниями многоопорных машин. М.: Машиностроение, 1984. 206 с.

21. Тарасик В.П., Рынкевич С.А. Интеллектуальные системы управления транспортными средствами: монография. Минск: УП «Технопринт», 2004. 512 с.

22. Feng H.M. A selftuning fuzzy control system design // IFSA World-Congress and 20th NAFIPS International Conference (Vancouver, British Columbia, Canada, 25-28 July 2001). 2001. Vol. 1. P. 209-214.

23. Bellman R.E., Zadeh L.A. Decision-Makingin Fuzzy Environment // Management Science. 1970. Vol. 17, no. 4, P.141-160.

24. Плиев И.А. Автомобили многоцелевого назначения. Формирование технического облика АМН в составе семейств: монография. М.: МГИУ, 2011. 262 с.

25. Гриняев С.В. Нечеткая логика в системах управления // Компьютерра Online: электронный ресурс. Режим доступа: http://www.computerra.ru/offline/2001/415/13052/ (дата обращения 26.05.2013).

26. Штовба С.Д. Проектирование нечетких систем средствами MATLAB. М.: Горячая линия-Телеком, 2007. 288 с.

27. Жилейкин М.М. Сравнительный анализ эффективности работы непрерывной и релейной систем управления подвеской многоосных колесных машин // Наука и образование. МГТУ им. Н.Э. Баумана. Электрон. журн. 2012. № 3. Режим доступа: http://technomag.edu.ru/doc/347783.html (дата обращения 26.05.2013).

Публикации с ключевыми словами: нечеткая логика, адаптивное управление, пневмогидравлическая рессора, упругая характеристика подвески, демпфирующая характеристика подвески, трехуровневое демпфирование, инерциальный демпфер

Публикации со словами: нечеткая логика, адаптивное управление, пневмогидравлическая рессора, упругая характеристика подвески, демпфирующая характеристика подвески, трехуровневое демпфирование, инерциальный демпфер

Смотри также:

- Разработка адаптивного релейного закона управления демпфированием подвески многоосных колесных машин с целью противодействия продольно-угловым колебаниям корпуса

- 77-30569/346660 Методика расчета характеристик пневмогидравлической управляемой подвески с двухуровневым демпфированием многоосных колесных машин

- 77-30569/346642 Экспериментальное исследование нагрузочных характеристик двухкамерной пневмогидравлической рессоры подвески автомобильных платформ нового поколения средней и большой грузоподъёмности

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||