научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#2 Февраль 2005

Стоматологическое литьё из титановых сплавов

![]()

|

Каминский Алексей Ярославович

МОУ «Средняя общеобразовательная

школа поселка Черкизово», 11 класс

Научный руководитель:

Васильев Валерий Алексеевич,

доктор технических наук,

профессор кафедры «Литейные технологии» МГТУ им. Н.Э. Баумана

Введение

В данной работе рассматривается создание стоматологических моделей, плавильно-литейных установок для стоматологического литья, свойства титановых сплавов, а так же возможные дефекты отливок.

В своей работе я исследовал два элемента стоматологических отливок – тонкую пластинку и часть дуги бюгеля. Исследования проходили на приборе ПМТ-3, мерилась микротвердость, данные записывались и обрабатывались в программе статистического анализа Statistica. Проходило изучение отливок под микроскопом на наличие таких дефектов как горячие и холодные трещины, рыхлости, растущие дендриты и наличие альфированного слоя.

1. Создание моделей

Перед созданием восковой модели снимается модель слепка полости рта (рис. 1) с помощью альгинатов или двухкомпонентных силиконовых масс, точно воспроизводящие поверхности слизистой полости рта.

На получившеюся мастер-модель переносится рисунок с диагностической модели, и по этому рисунку наносится воск для заливки поднутрений. После того как мастер-модель готова, ее дублируют гелем или силиконом и на основе получившихся слепков изготавливают модель из огнеупорного материала (рис. 2). После этого начинается моделирование протеза воском.

Первым этапом является установка восковых моделей кламмеров и решетчатых моделей ретенций (рис. 3, 4, 5), далее наносится тонкая подкладка из гладкого воска для улучшения литья. Дальше формируется, начиная с центра, дуга бюгеля (рис. 6). Края пластины обрезаются под прямым углом к дуге.

Рис. 1. Модель полости рта Рис. 2. Мастер модель

Рис. 3. Бюгель Рис. 4. Бюгель

Рис. 5. Кламмер

Рис. 6. Формирование дуги бюгеля Рис. 7. Установка литниковой системы

Важно, чтобы все восковые заготовки и пластмассовые шаблоны были плотно и прочно посажены на модель или соединены воском, чтобы паковочная масса не затекала под них во время паковки.

Для ускоренного моделирования применяются различные восковые заготовки, такие как: заготовки для кламмеров, решетчатые ретенции для верхней и нижней челюстей, заготовки основного воска для литья он бывает как гладкий, так и рубчатый, соответственно меняются его свойства. Данные заготовки и шаблоны применяются в различных случаях в зависимости от поставленной задачи или слепка полости рта.

После того как восковая модель готова, на нее устанавливаю литниковую систему (рис. 7). Литьё всегда происходит от наиболее массивных частей к наименее массивным. В процессе охлаждения расплавленный металл вытягивается из литейных каналов и массивных частей. Более тонкие части модели остывают быстрее, чем более массивные. Поэтому, литниковые каналы должны устанавливаться на наиболее массивных участках конструкций, например, на переходе от седловидной части к дуге протеза.

Массивные части, в которые металл может попасть только через другие тонкие части модели, следует снабдить дополнительным каналонаполнителем. В центре над смоделированным каналом на расстоянии 10 мм фиксируется воронка с литниковыми каналами (рис. 8).

Рис. 8. Установка воронки Рис. 9. Модель помещена в кювету

Очень важно, чтобы металл быстро заполнял опоку. Это условие необходимо всегда соблюдать при установке литейных каналов. Необходимо избегать чрезмерно изогнутых каналов, препятствующих свободному перетеканию металла.

После всю конструкцию помещают в специальную кювету для дальнейшей паковки модели (рис. 9). Когда паковочная масса застыла, из неё выплавляют воск. Далее начинается заливка металла в полученную опоку.

2. Плавильно-литейные установки

2.1. Центробежные установки

Центробежные установки (ЦБПЛУ) (рис. 10, 11) позволяют получать широкую гамму изделий, в том числе самого высокого качества. Наибольшее распространение получили ЦБПЛУ с вертикальной осью вращения центрального вала. Ось опоки горизонтальна, ось тигля наклонена по отношению к оси центрального вала на угол 6-7 градусов для лучшего истечения расплава из тигля. Нагрев, как правило, индукционный (хотя в небольших установках иногда используется и резисторный нагрев). При заливке формы относительное положение тигля и опоки не изменяется. Оси опоки и противовеса совпадают.

Рис. 10. ЦБПЛУ фирмы Аверон. Рис. 11 Принципиальная схема установки

Общий вид камеры

Вакуумные центробежные ПЛУ позволяют плавить практически любые типы сплавов, включая Рt, но для них требуется вакуумный насос и надежные вакуумные уплотнения. Часто для устранения окисления расплава и уменьшения его газонасыщенности используют инертный газ, обычно Аr, делая 3-5 промежуточных промывок рабочего пространства литейной установки.

Обязательным условием является применение высокочистого Ar, осушение его перед использованием и удаление следов кислорода (это относится ко всем методам плавки в среде инертного газа). Именно поэтому ЦБПЛУ для плавки в вакууме и в среде инертного газа распространены примерно одинаково. Если закончился инертный газ, то нужно заправлять баллон (а это требует времени), а вакуумная установка входит в комплект поставки. Если рассматривать начальную стоимость при покупке, то литейная установка с вакуумным насосом стоит дороже. Центробежные ПЛУ имеют большое количество подвижных частей, склонность к выплеску металла в процессе заливки, большую трудоемкость в обслуживании. В результате её обслуживание становится дороже. Однако в них можно плавить любые типы сплавов, включая высокотемпературные сплавы Pt и Pd. Они выпускаются как с ручным управлением (РФ, Волгодонск, «Центролит-20», «Центролит-50»), так и полностью автоматизированными (ASEG, GALLONI, OKAY VAC, JELENCO Eagle).

2.2. Стопорные плавильно-литейные установки

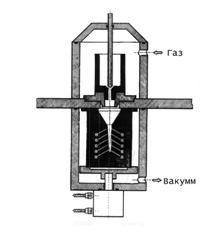

Большую конкуренцию ЦБПЛУ составляют СПЛУ (рис. 12, 13). Принцип их действия заключается в следующем. Металл плавится в тигле с донным отверстием, перекрытым стопором. Снизу к тиглю подводится, а часто через прокладки и прижимается, литейная форма. При расплавлении литейного сплава и достижения температуры заливки стопор поднимается, металл через отверстие сливается в форму. Как правило, контактная термопара помещается в нижнюю часть стопора, в ряде случаев дополнительные термопары устанавливаются и вокруг тигля. Если форма поджата к тиглю, то выплеск металла при заливке исключается.

Рис. 12. СПЛУ “Flowlogic 515” от NTUTEC/USA Рис. 13. Принципиальная схема установки

Общий вид камеры

Для исключения окисления металла и насыщения его газами, плавку и заливку ведут в среде инертного газа, чаще всего — Аr.

Практически не имея подвижных частей, стопорные ПЛУ получают широкое распространение, так как являются простыми в обслуживании и эксплуатации. На ПЛУ можно производить отливки любых сплавов, включая Pt, Pd и другие высокотемпературные сплавы.

2.3. Литейные установки с разрезным тиглем

Заслуживает внимания вакуумная индукционная ПЛУ «Наутилус МС плюс», разработанная фирмой «ВЕGО» (рис. 14, 15). Прежде всего, момент окончания плавки (начала заливки) определяется не по показанию пирометра, а по расчётному количеству энергии, необходимой для плавки и перегрева расплава. Режим плавки записывается в архив и всегда может быть повторен при необходимости.

Отличительной особенностью данной установки является разрезной (вдоль оси) тигель. По расплавлении металлической шихты части тигля смещаются, и расплав в доли секунды заполняет литейную форму. Подобная конструкция тигля не обеспечивает точности попадания струи расплава в стояк, что приводит к неоднородности отливок в разных частях литейной формы. Кроме того, величина вакуума в полостях тигля и литейной формы одинакова. Следовательно, заливка осуществляется только под действием гравитационных сил, что не всегда обеспечивает максимальную плотность отливок.

2.4. Дуговые плавилъно-литейные установки

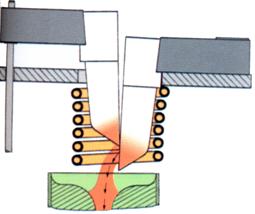

Перспективным для стоматологического литья являются установки вакуумно-дуговой плавки с последующей заливкой металлического расплава по схеме «сверху давление — снизу вакуум», что характерно для стопорных ПЛУ. Подобные установки выпускаются фирмами «Dentaurum» (только для плавки титана) и «Dor-a-matic» (рис. 16, 17) (для литья Ti, XK, ХКМ, драгоценным металлов и сплавов). Данные установки позволяют добиться очень высокого, стабильного качества литья.

Рис. 14. Установка «Наутилус МС плюс» Рис. 15. Принципиальная схема установки

фирмы Bego. Общий вид камеры

Рис. 16. Дуговая ПЛУ Dor-a-matic. Общий вид камеры

Данные литейные установки основаны на принципе плавки титана в защитной среде аргона на медном тигле посредством вольтовой дуги, точно также в промышленности сплавляют титановую губку для получения чистого титана. Заливка металла в кювету происходит при помощи вакуума в литейной камере и повышенного давления аргона в плавильной камере во время опрокидывания тигля.

В начале процесса обе камеры плавильная (вверху) и литейная (в низу) промываются аргоном, затем из обеих камер эвакуируется смесь воздуха и аргона, после чего плавильная камера заполняется аргоном, а в литейной образуется вакуум. Включается вольтовая дуга и начинается процесс плавления титана. После прохождения определенного времени резко опрокидывается плавильный тигель и металл заполняет находящуюся в вакууме форму, собственный вес, а также повышающееся давление аргона на этот момент также способствуют его заливке. Этот принцип даёт возможность получать хорошие, плотные отливки из чистого титана.

Но какой бы не была литейная установка и способ литья, существует определенный процент брака отливок и одним из браков будет незаполнение до конца формы. Причина тому то, что с самого начала заливки металла начинается остановка его потока.

Рис. 17. Принципиальная схема установки

3. Механизм остановки потока

При изучении жидкотекучести металлов и сплавов важно иметь представление о механизме остановки потока в канале литейной формы.

Е. Липс и Г. Ниппер методом аналогии изучали механизм течения и остановки жидкости, кристаллизующейся в интервале температур. Они предложили схему, по которой остановка потока сплава происходит из-за накопления твердых кристаллов на его конце, в связи с понижением температуры ниже ликвидуса. Если в расплавленном металле появляется твердая фаза, происходит резкое повышение его вязкости. С накоплением твердой фазы увеличивается также сила внутреннего трения, что оказывает большое влияние на процесс течения металла.

При поступлении металла в канал литейной формы на его стенках образуется твердая корочка, так как обычно между жидким металлом и формой существует очень большой перепад температур, обуславливающий высокую интенсивность охлаждения металла в начальные моменты. С течением времени, по мере прогрева формы, интенсивность теплоотвода уменьшается. Но приход тепла к корочке за счет поступления новых порций металла остаётся постоянным, и она начинает оплавляться и уменьшаться.

Уменьшению размеров корочки также способствует частичный смыв кристаллов движущимся потоком. Накопление обломков кристаллов на конце потока приводит к постепенному нарастанию сил внутреннего трения. Условия течения металла заметно ухудшаются. Наконец в определенный момент количество скопившихся обломков становиться настолько большим, а сопротивление внутреннему трению на столько значительным, что поток останавливается.

Макроструктура спиральной пробы из сплава ВТ1Л позволяет проследить за отдельными стадиями формирования потока металла (рис. 18).

Для начального и последующих участков спирали характерно транскристаллическое строение металла. При литье титана корочка на начальных участках литейного канала, по-видимому, полностью не расплавляется. У самой поверхности спирали имеется тонкий слой равноосных, мелких кристаллов. Имеющиеся готовые центры кристаллизации (корочка), а также незначительное количество обломков перед фронтом растущих кристаллов создают благоприятные условия для роста столбчатых дендритов вплоть до середины спирали (участок I и II). По мере приближения к концу спирали длина столбчатых дендритов начинает сокращаться. Снятие перегрева металла создаёт условия для устойчивого существования кристаллических обломков внутри жидкости и препятствует дальнейшему росту дендритов (участок III).

Наконец для самого конца пробы характерна мелкокристаллическая структура (участок IV). Наличие большого количества готовых кристаллических зародышей и отсутствие перегрева металла полностью подавляет развитие дендритов, несмотря на относительно высокую интенсивность теплоотвода на этом участке спирали.

Рис. 18: Схема остановки потока металла по О.Н.Магницкому [1]

а) – макроструктура спиральной пробы и отдельных ее участков;

б) – строение потока к моменту остановки

4. Химические свойства титановых сплавов

Химические свойства титана определяются внешними электронами, расположенными в 3d- и 4s-оболочках, соотношением размеров атомов и кристаллическим его строением. По способности отдавать внешние электроны при реакциях титан занимает среднее положение в ряду наиболее электроположительных металлов групп I—III (подгруппа А) и наиболее электроотрицательных металлов групп I—V (подгруппа Б). По величине атомного радиуса титан занимает среднее положение между металлами групп I и II с наибольшими радиусами и металлоидами (бор, углерод, азот, кислород и водород) с наименьшими атомными радиусами.

При температурах выше 700 °С и особенно в расплавленном состоянии титан обладает чрезвычайно высокой химической активностью. Он энергично взаимодействует практически со всеми материалами, с которыми находится в контакте на различных стадиях изготовления отливок (атмосфера печи, огнеупоры и т. п.). Особенно активно взаимодействует титан с газами: кислородом, азотом, водородом, окисью углерода, двуокисью углерода, водяным паром, аммиаком и др.

Азот, кислород и углерод, растворяясь в титане, занимают октаэдральные поры гексагональной решетки, которые по размерам больше, чем поры решетки объемно-центрированного куба. Поэтому растворимость указанных элементов в β-фазе вызывает большое искажение кристаллической решетки, чем при растворении в α-фазе. Это является причиной большей растворимости азота, кислорода и углерода в α-фазе.

Первой стадией взаимодействия титана с кислородом является внедрение атомов кислорода в кристаллическую решетку металла. Но как показали многочисленные исследования кинетики поглощения кислорода титаном, образование окалины на поверхности образца определяется не скоростью поглощения газа, а диффузионными процессами.

Максимальная растворимость кислорода в α-титане составляет примерно 14,5% вес., а в β-титане - около 1,8% вес. Кислород является энергичным α-стабилизатором. При содержании кислорода выше предела растворимости в системе титан-кислород появляется фаза на основе закиси титана TiO, которая имеет золотисто-желтый цвет с металлическим блеском. Далее может образовываться фаза на основе окиси титана Ti2O3 темно-фиолетового цвета и, наконец, на основе двуокиси титана TiO2 - белого цвета.

Титан начинает взаимодействовать с кислородом уже при довольно низких температурах. При комнатной температуре на титане, находящемся в атмосфере кислорода, уже образуется окисная пленка, которая защищает его от дальнейшего окисления. Но при температуре 450…500 °С эта пленка начинает растворяться в металле. Особенно интенсивно процесс диффузии кислорода в титане происходит при температурах выше 700…800 °С. При достижении определенной толщины окисная пленка начинает растрескиваться и диффузия в глубь металла значительно усиливается. При высоких температурах окисная пленка уже не является защитной, т. е. поглощение титаном кислорода является необратимым процессом.

Сродство титана к азоту также очень велико. Титан является единственным элементом, который горит в среде азота. Заметное поглощение азота начинается уже при температурах 500…550 °С, при температуре выше 600 °С скорость поглощения резко увеличивается. Азот, так же как и кислород, является весьма сильным α-стабилизатором. При взаимодействии титана с азотом первоначально образуются твердые растворы внедрения. Максимальная растворимость азота в α-титане составляет около 7% вес., растворимость в В-титане значительно меньше и не превышает 2% вес.

При нагреве титана в атмосфере азота до температуры 800…1000 °С его поверхность тускнеет в результате образования пленки нитрида титана. Эта весьма тонкая пленка прочно связана с металлической основой. Процесс поглощения азота титаном мало зависит от давления газа и является, так же как в случае с кислородом, необратимым процессом. Скорость поглощения азота титаном значительно меньше скорости поглощения кислорода. Поэтому при взаимодействии титана с воздухом основную роль играет кислород, хотя воздух на 4/5 состоит из азота. Заметное поглощение водорода титаном начинается при температуре 250…300 °С. Сначала этот процесс протекает сравнительно медленно, но при температурах 300…350 °С скорость его увеличивается. В противоположность реакции титана с кислородом и азотом при взаимодействии с водородом на поверхности металла пленки не образуется. Это можно объяснить малыми размерами атомов водорода, которые сразу диффундируют в глубь кристаллической решетки титана

Водород, так же как кислород и азот, образует с титаном твердые растворы внедрения. Предел растворимости водорода в α-титане достигает максимума при температуре около 300 °С и составляет примерно 0,2% вес. Растворимость водорода уменьшается как при повышении, так и при понижении температуры. Наиболее резкое уменьшение растворимости наблюдается при температурах 500…600 °С. Растворимость при комнатной температуре составляет не более 0,002% вес. В В-титане растворимость водорода значительно выше. Ее максимальное значение - около 2% вес. достигается при температуре 600 °С. С повышением давления водорода его растворимость в титане увеличивается. Водород является β-стабилизатором. Большую растворимость водорода в β-фазе, чем в α-фазе, объясняют следующим образом. Кристаллическая решетка α-фазы имеет два типа пор, в которых могли бы разместиться атомы водорода - тетраэдральные поры с радиусом 3,4 нм и октаэдральные поры с радиусом 6,2 нм. Радиус атома водорода равен 4,1 нм. Тетраэдральные поры малы, октаэдральные же слишком велики и размещение в них атомов водорода сопровождается повышением свободной энергии системы за счет большей свободы колебания атомов. Поры в решетке объемно-центрированного куба имеют радиус 4,4 нм, что обеспечивает благоприятные геометрические соотношения при растворении водорода в β-титане.

Скорость поглощения водорода титаном зависит не только от температуры, но и от наличия поверхностных пленок и загрязнений. Если на поверхности металла имеются окисные пленки, скорость поглощения водорода заметно понижается. Водород, в отличие от кислорода и азота, можно практически полностью удалить из титана путем нагрева металла в вакууме. Вакуумный отжиг при температуре 750…800 °С снижает содержание водорода в титане до 0,002%. Наличие окисной пленки затрудняет удаление водорода.

Титан энергично взаимодействует с углеродом. Углерод является α-стабилизатором. Максимальная растворимость углерода при температуре 920 °С составляет 0,48% вес. С понижением температуры растворимость углерода резко падает. Растворимость углерода в В-титане достигает максимального значения - 0,8% вес. при 1750 °С. Вследствие малой растворимости углерода в α- и β-фазах присутствие его в сплавах титана выше 0,1% обусловливает появление в структуре свободных карбидов. Линия ликвидуса системы титан-углерод при увеличении содержания углерода непрерывно увеличивается от перитектической температуры (1750 °С) до температуры плавления карбида титана (3400…3500 °C). В этой системе образуется единственный карбид TiC. Однако карбид титана, как и большинство других фаз внедрения (TiO, TiN), является веществом переменного состава с широкой областью гомогенности.

Для титанового литья в качестве формовочных материалов применяются: магнезит, электрокорунд, двуокись циркония, графит. Принципиальная возможность осуществления химических реакций между титаном и огнеупорными веществами в заданных условиях может быть установлена путем сопоставления величин изобарно-изотермического потенциала. Наименее прочным огнеупором является кремнезем, а наиболее прочным - двуокись тория. Низшие окислы титана термодинамически более прочны по сравнению с высшими.

5. Диаграммы плавкости

Химический состав поверхностного слоя отливок изменяется главным образом в результате его насыщения продуктами взаимодействия между металлом и формой. Большое значение имеют также газы, адсорбированные на поверхности формы.

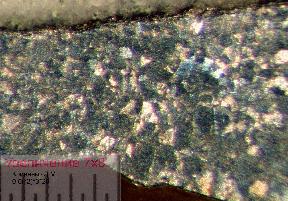

Одной из характерных особенностей титановых сплавов является склонность к химическому взаимодействию с формовочными материалами и образование поверхностного, так называемого альфированного слоя.

Величина поверхностного слоя измененного химического состава, часто называемого альфированным слоем, определяется по резко отличающемуся виду микроструктуры и по значительно повышенной микротвердости. Наиболее вредной примесью является кислород, образующийся в результате химических реакций с окисными огнеупорами и десорбируемый с поверхности формы. Кислород диффундирует в металл при температурах до 800 °С (рис. 19). То, что загрязнение металла происходит в основном за счет взаимодействия с формой, было подтверждено спектральным анализом. На поверхности отливок установлено повышенное содержание элементов, входящих в огнеупорный окисел формовочного материала: было обнаружено до 22% Al (рис. 20) при заливке в корундовые формы, до 9% Zn при заливке в формы из двуокиси циркония. Металл, залитый в магнезитовые формы, содержит очень небольшие количества магния, так как его растворимость в титане мала. При заливке металла в графитовые формы наблюдается повышенное содержание углерода - до 1,0%.

На степень насыщения поверхностного слоя продуктами взаимодействия оказывают также влияние размеры отливки.

Большое влияние на развитие реакций между отливкой и формой оказывает температура формы. При заливке металла в формы, которые были на греты до температуры выше 600 ºС, отливки были сильно поражены газовыми дефектами. Литая поверхность была недопустимо низкого качества.

Характер формирования микронеровностей поверхности титановых отливок подчиняется тем же законам, что и формирование поверхности других литейных сплавов. Титановые сплавы склонны к образованию спаев на поверхности отливок. Для предупреждения этого дефекта необходимо обеспечить равномерное спокойное заполнение металла без разделения его на отдельные потоки.

Рис. 19. Диаграмма состояния системы Ti – O Рис. 20. Диаграмма состояния системы Ti – Al

6. Трещины

Трещиноустойчивостъ характеризует способность металлов и сплавов к релаксации напряжений, возникающих в отливке при затвердевании и охлаждении, в результате усадки, фазовых превращений или температурного перепада.

В практике литья обычно различают два вида трещин: горячие и холодные. Это деление весьма условно. Считается, что горячие трещины образуются в области, близкой к температуре солидуса. По внешнему виду такие трещины отличаются окисленной поверхностью. Холодные трещины имеют блестящую поверхность и образуются в области упругих деформаций при температуре значительно ниже температуры кристаллизации.

6.1. Горячие трещины

Отличительной особенностью титана и большинства сплавов на его основе является высокая устойчивость против образования горячих трещин.

Большинство двойных сплавов на основе титана при введении до 10% легирующего элемента также не склонно к образованию трещин при затрудненной усадке.

Характерное для литейных сплавов на основе титана сочетание физико-механических свойств - малые значения модуля упругости и коэффициента линейного расширения, склонность к вязкому разрушению и повышенная прочность при высоких температурах - обусловливает их высокую трещиноустойчивость. Это упрощает решение многих технологических вопросов и дает возможность технологам-литейщикам при разработке конструкции отливки и выборе материала для формы руководствоваться главным образом экономическими соображениями и удобствами осуществления технологического процесса.

6.2. Холодные трещины

Специфической особенностью титановых отливок является наличие в большинстве из них поверхностного альфированного слоя измененного химического состава, образующегося в результате взаимодействия отливки с формой или с атмосферой при плохой защите мест, подвергающихся сварке. В этом слое, обладающем очень низкими пластическими свойствами и повышенной твердостью, трещины могут возникать при весьма малых нагрузках.

Считается, что границы зерен в сплавах обладают пониженной сопротивляемостью сдвигу по сравнению с телом зерна. Это свойство поликристаллических агрегатов обусловлено несопряженностью кристаллической решетки на поверхностях раздела зерен, вследствие чего там создается высокая концентрация искажений и дефектов кристаллического строения.

Известно, что одним из основных факторов, влияющих на образование холодных трещин, является напряжение, производимое на поверхности. В титановых отливках, полученных в керамических формах, это влияние усугубляется наличием альфированного слоя. С течением времени микротрещина, возникающая в альфированном слое, может увеличиваться в размерах и стать причиной разрушения изделия.

7. Исследовательская часть

В своей исследовательской части работы мне пришлось провести исследования на тонкой пластине отлитой, из титана в Московском Государственном Стоматологическом Университете при помощи ординатора Д.М. Кривенко на СПЛУ Dor-a-matic. Предназначением данной отливки был эксперимент, при котором на пластинку наносился слой эмали, применяющейся в стоматологии, для выяснения причин, влияющих на адгезию между металлом и эмалью. Во время данного эксперимента пластинку сгибали, и чем больше был угол, на котором отлетала эмаль от пластики, тем сильней была адгезия. Моей задачей было изучение данной пластины на наличие дефектов, таких как дефекты, появившиеся во время заливки, а так же механические дефекты. Проходило исследование остановки потока, поверхности отливки на наличие вздутий, рыхлостей, дендритов, горячих и холодных трещин, наличия или отсутствия альфированного слоя - причин, всячески ухудшающих адгезию между металлом и эмалью.

Первые исследования проходили на приборе для изучения микротвёрдости различных отливок и материалов - ПМТ-3 (рис. 21). Главными элементами данного прибора были: рабочий стол, увеличительное устройство и алмазная пирамидка, с углом при вершине в 136°, которая вдавливалась в отливку под массой груза. Первым этапом был выбор области на объекте, где нужно было измерить микротвёрдость. После этого алмазная пирамида вдавливалась под массой груза в данную область. Следующим этапом было измерение диаметра отпечатка пирамиды и получение по табличным данным, зависящим от значений массы груза и диаметра полученного отпечатка пирамиды, значения микротвердости данного участка отливки. В процессе исследований были проведены замеры микротвёрдостей на двух различных видах отливок: широкой дуги бюгеля и тонкой пластинки. Полученные данные были занесены и обработаны с помощью программы статистического анализа Statistica 6.0, разработанной фирмой StataSoft. Данные полученные с дуги бюгеля очень отличаются от данных тонкой пластинки. Этим отличием был отчетливо выраженный α-слой, характеризующийся большой микротвердостью на дуге бюгеля и его полное отсутствие на пластинке. Таким образом, на адгезию между металлом и эмалью альфированный слой никак не влияет.

Рис. 21. Работа за прибором ПМТ-3

Так в чем же причина отсутствия α-слоя? При рассмотрении пластинки и отрезка дуги бюгеля под микроскопом можно сделать вывод: при остановки потока на тонкой отливки α-слой просто не успевает образоваться. Это видно, как при малом увеличении (рис. 22…25),так и при сильном (рис. 26…29). Альтернативная ситуация происходит при рассмотрении дуги бюгеля — виден отчетливо выраженный α-слой с повышенной микротвердостью (рис. 30).

Если альфированный слой отсутствует, а значит, существуют другие причины, которые способствуют отколу эмали от металлической пластинки. При изучении поверхности отлитой пластинки выявляются такие технические браки, как горячие (рис. 31) и холодные (рис. 32) трещины. Присутствуют и причины появления горячих трещин — это обширные дендриты и рыхлости на поверхности (рис. 33).

Рис. 22. Остановка потока. Голова потока Рис. 23. Остановка потока. Голова потока

Рис. 24. Остановка потока. Голова потока Рис. 25. Остановка потока. Начало потока

Рис. 26. Замеры микротвердости Рис. 27. Замеры микротвердости

Рис. 28. Замеры микротвердости Рис. 29. Замеры микротвердости

Рис. 30. Бюгель Рис. 31а. Горячие трещины

Рис. 31б. Горячие трещины Рис. 32. Холодные трещины

а б

Рис. 33. Дендриты и рыхлости

8. Обработка экспериментальных данных в программе Statistica

На приборе для измерения микротвердости поверхности материалов ПМТ-3 я получил значения микротвердости (табл. 1…4) на отливки бюгеля и тонкой пластинки.

Таблица 1.

Замер на пластине №3 (Голова потока)

|

|

Глубина, мм |

Микротвёрдость, Hμ |

239,3571-22,1085*log10(x) |

Остатки |

|

1 |

0,025 |

277 |

274,776243 |

2,22375668 |

|

2 |

0,075 |

286 |

264,227808 |

21,7721919 |

|

3 |

0,125 |

244 |

259,323065 |

-15,323065 |

|

4 |

0,175 |

216 |

256,092393 |

-40,0923933 |

|

5 |

0,225 |

259 |

253,679373 |

5,3206272 |

|

6 |

0,275 |

251 |

251,752613 |

-0,752613138 |

|

7 |

0,325 |

277 |

250,148627 |

26,8513733 |

Таблица 2.

Замер на пластине №4 (Голова потока)

|

|

Глубина, мм |

Микротвёрдость, Hμ |

216,8289-8,4156*log10(x) |

Остатки |

|

1 |

0,025 |

216 |

230,311196 |

-14,3111961 |

|

2 |

0,075 |

244 |

226,295934 |

17,7040656 |

|

3 |

0,125 |

251 |

224,428944 |

26,5710559 |

|

4 |

0,175 |

193 |

223,199189 |

-30,199189 |

|

5 |

0,225 |

244 |

222,280673 |

21,7193272 |

|

6 |

0,275 |

198 |

221,547252 |

-23,5472518 |

|

7 |

0,325 |

223 |

220,936694 |

2,06330561 |

Таблица 3.

Замер на пластине №4 (Поперечное сечение)

|

|

Глубина, мм |

Микротвёрдость, Hμ |

222,7969-13,5088*log10(x) |

Остатки |

|

1 |

0,025 |

236 |

244,438808 |

-8,43880801 |

|

2 |

0,125 |

229 |

234,996562 |

-5,99656202 |

|

3 |

0,175 |

229 |

233,022548 |

-4,02254761 |

|

4 |

0,225 |

229 |

231,548137 |

-2,5481368 |

Таблица 4.

Бюгель

|

|

Глубина, мм |

Микротвёрдость, Hμ |

136,195-188,7965*LOG10(x) |

Остатки |

|

1 |

0,005 |

583 |

570,62141 |

12,3785904 |

|

2 |

0,03 |

447 |

423,709177 |

23,290823 |

|

3 |

0,055 |

353 |

374,010115 |

-21,0101155 |

|

4 |

0,11 |

268 |

317,176706 |

-49,1767059 |

|

5 |

0,16 |

251 |

286,454362 |

-35,4543617 |

|

6 |

0,21 |

268 |

264,157625 |

3,84237508 |

|

7 |

0,26 |

268 |

246,645984 |

21,3540157 |

|

8 |

0,31 |

277 |

232,224132 |

44,775868 |

На основе данных таблиц были построены графики рассеяния (scatterplots), рассеяния с гистограммами (scatterplots with histograms) и вероятность-вероятность (probability-probability) (рис. 34…43). На основе данных анализировался коэффициент корреляции – r, p – значение, так же на графике показано уравнение прямой и доверительный интервал.

Рис. 34.

Рис. 35.

Рис. 36.

Рис. 37.

Рис. 38.

Рис. 39.

Рис. 40.

Рис. 41.

Рис. 42.

Рис. 43.

Корреляция является мерой силы взаимосвязи. Подобно всем статистическим характеристикам, корреляция одновременно и полезна, и ограничена. Если диаграмма рассеяния показывает, например, ярко выраженную линейную взаимосвязь или отсутствие какой-либо взаимосвязи, то корреляция превосходно это отражает. Но если данные содержат определенные проблемы, такие как нелинейная взаимосвязь, неодинаковая изменчивость,

наличие групп или выбросов, корреляция может вводить в заблуждение. Сама по себе корреляция носит ограниченный характер, поскольку ее интерпретация зависит от типа взаимосвязи в данных. Вот почему столь большое значение придается диаграмме рассеяния: она либо подтверждает обычную интерпретацию корреляции, либо показывает наличие в данных определенных проблем, которые приводят к тому, что корреляция лишь вводит нас в заблуждение.

Корреляция, или коэффициент корреляции, обозначаемый r, является числом в диапазоне от -1 до 1, характеризующем силу взаимосвязи в данных. Корреляция, равная 1, указывает на идеальную взаимосвязь в виде прямой линии, причем более высокие значения одной переменной соответствуют идеально предсказуемым более высоким значениям другой переменной. Корреляция, равная -1, указывает на идеальную отрицательную взаимосвязь в виде прямой линии, причем одна переменная уменьшается с ростом другой. Корреляция, равна 0, указывает на то, что взаимосвязь полностью отсутствует. Знак корреляции, положительный или отрицательный, указывает на наклон линии.

![]()

P-значение

свидетельствует о том, насколько неожиданным является факт, что данные

соответствуют нулевой гипотезе. Малые р-значения обозначают большую

неожиданность такого факта и приводят к отказу от нулевой гипотезы ![]() . Принято отвергать

. Принято отвергать

![]() когда

р-значения меньше чем 0,05.

когда

р-значения меньше чем 0,05.

Нулевая гипотеза, обозначается ![]() и представляет собой такое

утверждение, которое принимается тогда, когда нет убедительных аргументов для

его отклонения. Из двух гипотез нулевая часто является более определенной.

и представляет собой такое

утверждение, которое принимается тогда, когда нет убедительных аргументов для

его отклонения. Из двух гипотез нулевая часто является более определенной.

![]() :μ=μ

:μ=μ![]()

Доверительным интервалом называют такой вычисленный на данных интервалах, который с известной вероятностью содержит интересующий нас не известный параметр генеральной совокупности, и эта вероятность определяется с учет случайного эксперимента, который начинается с извлечения случайной выборки.

Остаток – ошибка прогнозирования для каждой из точек данных; указывает на то, насколько далеко от линии находится соответствующая тачка.

9. Выводы

При исследовании выявились основные дефекты отливки – это дендриты, рыхлости, горячие и холодные трещины. Присутствие альфированного слоя на толстой дуге бюгеля и его отсутствие на тонкой пластине. Соответственно следует:

1. Усилить контроль качества отливок.

2. Улучшить среду плавки титана – это снизит количество рыхлостей на поверхности.

3. Не деформировать отливки бюгеля при комнатной температуре, так как альфированный слой очень хрупкий и как следствие этого возникают холодные трещины.

Список используемых источников

1. Магницкий О.Н. Литейные свойства титановых сплавов. - М.: Машиностроение, 1968. - 120 с.

2. Маркскорс Р. Цельнолитые съемные протезы. / «Новое в стамотологии». - 2000. - 80 с.

3. Васильев В.А., Васильев Н.В. Плавильно-литейные установки для изготовления стоматологических и ювелирных изделий. - Литейщик России. - №4 - 2003. - С 23-36.

4. Сигел Э.Ф. Практическая бизнес – статистика, четвёртое издание. – «Вильямс», 2002. - 1056 c.

5. www.bego.com

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||