научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 06, июнь 2012

DOI: 10.7463/0612.0418550

УДК.621.373.826

Россия, МГТУ им. Н.Э. Баумана

Во многих отраслях машиностроения остро стоит вопрос восстановления крупногабаритных деталей, пораженных коррозионной средой в совместном действии с механическими нагрузками. В настоящее время такие детали традиционно восстанавливаются плазменной или электродуговой наплавкой, хотя свойства покрытий, полученных подобными методами, часто значительно ниже свойств наносимых материалов. Лазерная наплавка является активно развиваемым методом восстановления, экономическая эффективность процесса доказана на ряде успешных примеров. Однако свойства покрытий, полученных лазерной наплавкой мало изучены и не позволяют прогнозировать результаты применения того или иного состава присадочного порошка.

Нержавеющие стали как мартенситного, так и аустенитного классов находят широкое применение в машиностроении [1]. По причине сравнительно высокой стоимости изготовление деталей целиком из данных сталей является экономически не выгодным. В связи с этим создание деталей из низкоуглеродистых низколегированных сталей с покрытиями из сталей с повышенными эксплуатационными характеристиками является перспективной задачей современного машиностроительного производства. Подобные покрытия могут применяться как для повышения ресурса новых деталей, так и для реновации агрегатов с одновременным повышением их ресурса до уровня первоначального и выше [2].

Среднелегированные стали аустенитного и мартенситного классов зарекомендовали себя как широко применимые материалы с хорошими показателями прочности. Однако свойства покрытий, полученных лазерной газопорошковой наплавкой, изучены недостаточно, что не позволяет широко применять их при ремонте и модификации поверхности деталей машин.

Целю данной статьи являлось комплексное изучение свойств покрытий с целью анализа применимости этих покрытий для различных случаев эксплуатации деталей.

Стали мартенситного класса относят к высокопрочным сталям с оптимальным набором свойств твердости и пластичности. Такие стали используют в ответственных нагруженных деталях. Сталь аустенитного класса Х17Н13М2Т является менее прочной, но более коррозионностойкой, и находит широкое применение в машиностроении [3]. Стали обоих классов, рассмотренные в данной статье, являются высоколегированными (табл. 1).

Для нанесения покрытий использовался комплекс для лазерной газопорошковой наплавки, оснащенный непрерывным многомодовым волоконным лазером мощностью 4 кВт. Использовалась коаксиальная подача порошкового материала относительно лазерного излучения. Режимы нанесения покрытий указаны в таблице 2.

Табл. 1. Химсостав применяемых порошков

Состав,% | Fe | Ni | Mn | Cr | C | Mo | Si |

Х17Н13М2Т | Основа | 13 | 1,4 | 17,2 | 0,013 | 2,6 | 0,6 |

40Х13 | Основа | 0,6 | 0,5 | 12 | 0,42 | - | 0,4 |

Табл. 2. Режимы нанесения покрытий

Покрытие | Мощность | Скорость, мм/с | Расход порошка, г/мин |

40Х13 | 1400 | 20 | 9 |

Х17Н13М2Т | 1200 | 22 | 5 |

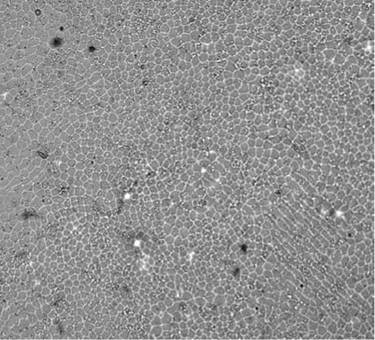

При исследовании микроструктуры нанесенного покрытия 40Х13 было отмечено, что характер продольного шлифа поверхностного слоя образцов после травления имеет ярко выраженные участки зон термического влияния, сформировавшихся в результате наложения последовательных проходов при обработке поверхности. Ширина отдельного прохода составляет 1000-1100 мкм и мало меняется по длине шлифа. Зона термического влияния, травится значительно слабее и окрашена на шлифе в светлые тона. Ее ширина изменяется от 190 до 210 мкм (рис. 1).

Рис. 1. Внешний вид поверхностного слоя стали 40Х13 (50 крат)

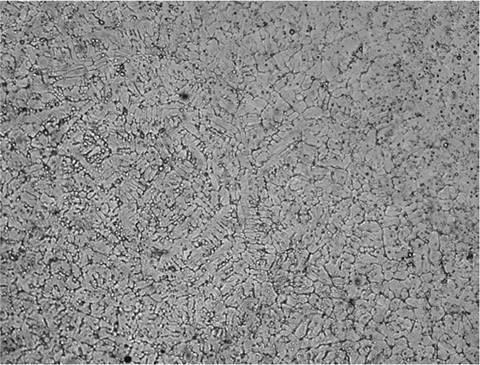

Анализ структуры металла при увеличении 500 и 1000 крат показывает, что поверхностный слой преимущественно состоит из мартенситных зерен разной морфологии с выделениями интерметаллидных фаз по границам зерен. В центральной части единичной зоны нагрева зерна феррита имеют несимметричную форму, вытянутую в направлении роста дендритного кристалла с соотношением осей 5-7 мкм на 15-20 мкм. Интерметаллидные фазы выделяются в виде сферических частиц со средним размером 1-3 мкм. В зоне перекрытия отдельных проходов, подвергшейся повторному нагреву, зерна мартенсита имеют размер до 10 мкм. Выделения интерметаллидных фаз менее заметны (рис. 2).

Рис. 2. Микроструктура продольного шлифа поверхностного слоя стали 40Х13 (500 крат)

Табл. 3. Результаты исследования структуры стали 40Х13

Участок поверхностного слоя | Характер микроструктуры | Доля структурно-фазовых составляющих, % | Средний диаметр зерна, мкм |

Наплавка | Мартенсит + интерметаллиды | 96,15 + 3,85 | От 5 до 20 |

ЗТВ | Зернистый бейнит + доэвтектоидный феррит | 98 + 2 | 0,1 – 0,5 |

В переходной зоне наплавленного слоя наблюдается ясно выраженный переход от высокохромистого феррита поверхностного слоя к преимущественно бейнитной структуре зоны термического влияния (рис. 3). Некоторые участки этой зоны характеризуются наличием зерен доэветктоидного феррита, расположенных в структуре зернистого бейнита. Бейнитные составляющие структуры лишены какой либо определенной ориентации.

Рис. 3. Микроструктура поперечного шлифа наплавленного слоя из стали 40Х13 (100 крат)

При рассмотрении продольного сечения поверхностного слоя образцов стали Х17Н13М2Т выявлено, что после травления слой состоит из отдельных продольных участков нагрева, отделенных друг от друга четко прослеживаемой границей раздела, имеющей рельефное строение. Ширина одного прохода составляет 950-1050 мкм (рис. 4). Структура поверхностного слоя имеет однородное аустенитное строение и состоит из полиэдрических зерен размером от 1,0 до 5,0 мкм. Частицы темной фазы представляют собой выделения δ-феррита размером 0,1-0,5 мкм (рис. 5). В переходной зоне по границе участка сплавления присутствует тонкий слой непротравленного мартенсита, отделяющий аустенит наплавленного металла от ферритно-бейнитной структуры металла основы (табл. 4).

Табл. 4 Результаты исследования структуры стали Х17Н13М2Т

Участок поверхностного слоя | Характер микроструктуры | Доля структурно-фазовых составляющих, % | Средний диаметр зерна, мкм |

Наплавка | Аустенит + δ-феррит | 97 + 3 | 1,0 – 5,0 мкм |

ЗТВ | Мартенсит + бейнит | 90 + 10 | 0,1 – 0,5 мкм |

Рис. 4. Внешний вид поверхностного слоя стали Х17Н13М2Т (50 крат)

Рис. 5. Микроструктура продольного шлифа поверхностного слоя стали Х17Н13М2Т (500 крат)

Микротвердость стали 40Х13 является неоднородной и колеблется в среднем в пределах от 6000 до 9000 МПа, что превышает микротвердость стали Х17Н13М2Т как минимум в 2 раза (микротвердость составляет от 3100 до 4100 МПа) (рис. 6).

Рис. 6. Микротвердость стали 40Х13 и Х17Н13М2Т по глубине

Исследования износостойкости материалов проводились на образцах покрытий с площадью трущегося тела 314 мм2. Абразивный материал – 12 СТ 1 (электрокорунд белый среднетвердый). Прижимная нагрузка 120, 270 и 370 Н. Линейная скорость перемещения абразива относительно образца 0,313 м/с.

Для стали 40Х13 средняя интенсивность изнашивания для верхней части поверхностного слоя составила 3,32 и 5,89 мг/м для 120 и 270 Н соответственно, а для нижней части поверхностного слоя – 1,03, 2,31 и 2,76 мг/м для 120, 270 и 370 Н. Для покрытия из стали Х17Н13М2Т износ оказался существенно выше: средняя интенсивность изнашивания для нагрузок 120 и 270 Н составила 9,69 и 26,87 мг/м соответственно.

Испытания покрытий при их трении о стальной диск с линейной скоростью 15,7 м/с и нагрузках 32 и 41 Н показали, что коэффициент трения поверхностного слоя из стали 40Х13 находится в диапазоне от 0,15 до 0,25 и устойчиво поддерживает эти значения в течение всего времени испытаний образцов. Температура в зоне трения характеризуется резким нарастанием значений в начальный момент и достигает максимальной величины 240 oС. Затем следует ее снижение до значений 90-120 oС, которые сохраняются на протяжении второго периода единичного цикла испытаний.

В начальный период испытаний образцы с поверхностным слоем из стали Х17Н13М2Т характеризуются резким нарастанием коэффициента трения до значений от 0,55 до 0,62. Затем после приработки поверхности в течение 100 – 220 oС следует плавное снижение значений коэффициента трения до 0,3 - 0,35. Аналогично характеру изменения коэффициента трения меняется и температура нагрева поверхностного слоя, которая достигает максимальных значений150 oС при нагрузке в 32 Н и 200 – 220 oС при 41 Н, а затем снижается до значений 100 и 130 oС соответственно.

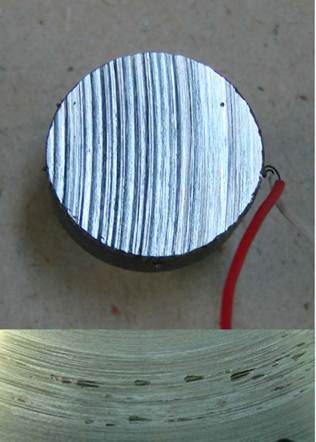

Рельеф поверхностного слоя обоих типов сталей характеризуется наличием направленных царапин с ярко выраженным рельефом поверхности. На поверхности ответного стального диска присутствуют многочисленные следы схватывания с последующим вырывом металла. Участки разрушения поверхности диска представлены в виде глубинных повреждений поверхности, следов налипания частиц металла, рисок и задиров (рис. 7, 8).

Рис. 7. Образец (сверху) и диск испытательной машины (снизу) после ипытаний на коэффициент трения стали Х17Н13М2Т

Рис. 8. Образец (сверху) и диск испытательной машины (снизу) после ипытаний на коэффициент трения стали 40Х13

Исследование коррозионной стойкости покрытий проводилось по методике определения скорости общей коррозии по потере массы. Образцы погружали в среды со слабокислой, щелочной и нейтральной реакцией.

Сталь типа 40Х13 относящаяся к коррозионностойким, в щелочных средах показала высокую коррозионную стойкость. Однако сталь проявила низкую стойкость к общей коррозии как в слабокислых, так и в нейтральных средах.

На поперечных шлифах образцов после испытаний четко наблюдаются не только коррозионное поражение наружной поверхности покрытия, но и продукты коррозии, возникшие в самом покрытии. Очевидно, рассматриваемое покрытие характеризуется высокой проводимостью как по кислороду, так и по ионам железа. Однако, поскольку потенциал покрытия близок к потенциалу основного (защищаемого) металла, выявленные особенности покрытия не приведут к активному растворению защищаемого металла до тех пор, пока не стравится материал покрытия.

Покрытия из стали Х17Н13М2Т внешне проявили наибольшую коррозионную стойкость. Cталь относится к коррозионностойкой и хорошо работают во всех рассмотренных средах (табл. 5).

Табл. 5. Данные по исследованиям коррозионной стойкости покрытий

Химическая реакция испытательной среды | Распределение коррозионного поражения | Характеристика распределения коррозионного поражения | Глубина проникновения коррозионного поражения, мкм | |||

материал покрытия | Х17Н13М2Т | 40Х13 | Х17Н13М2Т | 40Х13 | Х17Н13М2Т | 40Х13 |

3,10 рН | Равномерно распределенное | Равномерно распределенное | Сплошная равномерная | Сплошная равномерная | 0-10 | 20-50 |

5,3 рН | Равномерно распределенное | Неравномерно распределенное | Сплошная равномерная | Коррозия пятнами + подповерхностная коррозия | 0-10 | 10,-60 |

9,0 рН | Неравномерно распределенное | Неравномерно распределенное | Коррозия пятнами |

Коррозия пятнами | 0-30 | 0-40 |

Заключение

В данной статье проведено исследование покрытий, полученных лазерной газопорошковой наплавкой двух сталей различных классов. Впервые проведен комплексный анализ покрытий, включающий исследования структуры, микротвердости, износостойкости и коррозионной стойкости для типовых покрытий, полученных при постоянных условиях.

В результате исследований установлено, что сталь аустенитного класса после нанесения нерперывным волоконным лазером без специальных мер является мягкой и нестойкой к износу. Однако коррозионная стойкость этой стали является высокой. Кроме того, благодаря высокому содержанию никеля и хрома известно, что сталь выдерживает температуры до 500 град без проявления ползучести, что может обеспечить ее применимость при создании защитных жаростойких покрытий на ненагруженных деталях. Сталь 40Х13 отлично работает в условиях повышенных механических нагрузок при сухом трении и наличии абразивного износа.

Литература

1. Материаловедение: Учебник для высших технических учебных заведений. Б.Н. Арзамасов, И.И. Сидорин., Г.Ф. Косолапов. М.: Машиностроение, 1986. – 384 с.,ил.

2. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки: Учеб. пособие для вузов/ Под ред. А.Г. Григорьянца. – М.:Изд-во МГТУ им. Н.Э. Баумана, 2006. – 664 с.:ил.

3. Bernardo Miguel Fonseca da Costa Alves Borges. Laser cladding using filler powder and wire. Productivity and quality: Diss. ... Master in Mechanical Engineering. 2008.

Публикации с ключевыми словами: лазерная наплавка, защитные покрытия, механические свойства покрытий, порошковая наплавка

Публикации со словами: лазерная наплавка, защитные покрытия, механические свойства покрытий, порошковая наплавка

Смотри также:

- Исследование влияния режима генерации лазерного излучения на структуру и свойства инструментальной стали при газопорошковой наплавке.

- Возможности управления связностью карбида кремния в композиционных материалах карбид кремния - силициды молибдена

- Исследование взаимодействия газопорошкового потока с лазерным излучением при коаксиальной подаче порошковых материалов с различной формой и размерами частиц в процессе лазерной наплавки

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||