научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 03, март 2012

УДК 621.785.532

МГТУ им. Н.Э. Баумана

Введение

Основным материалом, применяемым в зубчатых колесах газотурбинных двигателей (ГТД), являются комплексно-легированные теплостойкие стали типа 20Х3МВФ-Ш и 16Х3НВФМБ-Ш, подвергаемые поверхностному упрочнению путем цементации [1]. Одним из наиболее эффективных современных способов цементации является проведение науглероживания в атмосферах низкого давления, характеризующееся хорошей воспроизводимостью результатов насыщения при высокой культуре производства [2].

Поскольку ожидается, что зубчатые колеса ГТД пятого и шестого поколений будут работать в еще более тяжелых условиях по нагрузкам, скоростям и температурам, чем применяемые в настоящее время, возникала необходимость в разработке материалов, превосходящих по эксплуатационным свойствам вышеуказанные стали. Так, предполагается, что удельная нагрузка во вновь проектируемых зубчатых передачах достигнет 700 Н/мм, а скорость скольжения – 100 м/с; при этом рабочая температура поверхностей зубчатых колес превысит 200 °С, а температура мгновенных вспышек – 500 °С.

В этой связи рекомендована к промышленному внедрению мартенситно-стареющая сталь ВКС-10 (13Х3Н3М2ВФБ-Ш), обладающая особо высокой теплостойкостью – вплоть до 450 °С, а также повышенными прочностными характеристиками.

Особенностью данной стали является ее химический состав, приведенный в таблице, предусматривающий введение большой (около 6 %) суммарной концентрации сильных карбидообразующих элементов: хрома, молибдена, вольфрама, ванадия и ниобия. В этой связи при проведении науглероживания данной стали образуется развитая карбидная фаза сложного состава, которая, как показали предварительные исследования, приобретает вид грубой карбидной сетки, приводящей к кратному снижению контактной выносливости. Другим нежелательным дефектом цементованных слоев на стали ВКС-10 является малое количество остаточного аустенита, недостаточное для реализации потенциала упрочнения данной стали по механизму дисперсионного твердения.

Химический состав теплостойкой мартенситно-стареющей стали 13Х3Н3М2ВФБ-Ш (ВКС‑10)

Концентрация легирующих элементов и примесей, % | |||||||||||

C | Cr | Ni | Mo | Mn | W | Si | V | Nb | Al | S | P |

0,10-0,15 | 3,00-3,40 | 2,70-3,00 | 1,90-2,30 | 0,30-0,60 | 0,20-0,50 | 0,17-0,37 | 0,05-0,15 | 0,05-0,15 | £ | £ | £ |

Для устранения этих структурных дефектов требуется предшествующая закалке высокотемпературная термическая обработка. По существующей технологии нагрев под закалку проводится до температуры 1080 °С, что вызывает значительное коробление, чрезмерно усложняющее последующую механическую обработку авиационных зубчатых колес.

Для устранения недостатков, свойственных вакуумной цементации, предполагается использовать иной способ химико-термической обработки, а именно вакуумную нитроцементацию (ВНЦ). Оптимизация технологических режимов ВНЦ на основе серии экспериментов по насыщению образцов стали ВКС-10 в атмосферах низкого давления, а также применения средств математического моделирования явилась целью настоящей работы.

Цель

Разработка оптимальных режимов ВНЦ мартенситно-стареющей стали 13Х3Н3М2ВФБ-Ш (ВКС-10) для высоконагруженных зубчатых колес газотурбинного двигателя.

Методика исследования

Полный цикл упрочняющей термической и химико-термической обработки для мартенситно-стареющих сталей типа ВКС-10, включал вакуумную нитроцементацию, высокий отпуск (ВО), нагрев под закалку, закалку и трехкратное старение (рис. 1).

Рис. 1. Схема полного цикла упрочняющей обработки стали ВКС-10

Вакуумную нитроцементацию проводили на лабораторной вакуумной установке, оснащенной управляющим компьютером и системами автоматического регулирования технологических параметров. Насыщение проводили в газовой среде ацетилена и аммиака под давлением 6 мм ртутного столба (рис. 2). Ацетилен в реакционную камеру подавали по циклическому режиму. Он включал чередование стадий активного насыщения (τа) и пассивных стадий диффузионного выравнивания (τп) при выключенной подаче углеродсодержащего газа. Аммиак подавали по двум схемам: циклической, подразумевавшей чередование стадий насыщения и диффузионного выравнивания, и постоянной, при которой расход аммиака поддерживали на одном уровне. При проведении нитроцементации по циклической схеме температуру (t) процесса изменяли ступенчато по двум вариантам: 940 °C → 910 °C → 880 °C и 880 °C → 910 °C → 940 °C (см. рис. 2,а). При постоянной подаче аммиака температуру процесса поддерживали равной 940 °Cв течение всего времени процесса (см. рис. 2,б).

а)

б)

Рис. 2. Временные диаграммы процесса вакуумной нитроцементации: по циклической схеме (а); по постоянной схеме (б)

Насыщали углеродом и азотом образцы Ø 35´10 мм и Ø 30´100 мм стали ВКС-10, на которых анализировали основные характеристики нитроцементованного слоя.

Насыщенность слоя углеродом оценивали по концентрационным кривым, полученным послойным анализом плоских образцов Ø 35´10 мм, выполненным спектральным методом на оптико-эмиссионном анализаторе фирмы OBLF SPEKTROMETRIE GMBH. Для послойного анализа поверхность образцов подвергали шлифованию. Толщина съема первого слоя составляла 0,05 мм, второго и всех последующих слоев до концентрации углерода 0,4 % – 0,1 мм. Погрешность определения концентрации углерода составляла ± 0,05 %C. Локальность анализа – 5 мм.

Для определения насыщенности диффузионного слоя азотом использовали химический анализ стружки, полученной методом тонкого точения с поверхности образцов Ø 30´100 мм. Толщина съема стружки была такой же, как и при послойном анализе на углерод. Использовали химический анализатор фирмы LECO; погрешность определения концентрации азота составляла ± 0,5 отн. %.

Металлографический анализ структуры проводили на образцах Ø 35´10 мм с применением оптического микроскопа "Неофот-21" при увеличении 250 крат. Объектами исследования служили микрошлифы, которые изготовляли по традиционной методике. Твердость по Роквеллу определяли на плоских поверхностях этих же образцов.

Результаты исследований и их обсуждение

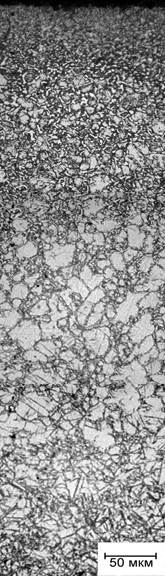

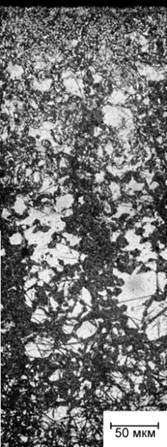

Как показал микроструктурный анализ образцов, подвергнутых вакуумной нитроцементации, присутствие азота в диффузионном слое обеспечивает увеличение количества остаточного аустенита и уменьшение, по сравнению с результатами вакуумной цементации, размера кристаллов избыточной фазы (рис. 3).

а) б) в) г)

Рис. 3. Микроструктуры стали ВКС-10 после ВНЦ: по циклической схеме со ступенчатым уменьшением температуры (а); тоже со ступенчатым увеличением температуры (б); после ВНЦ по постоянной схеме (в); после вакуумной цементации при температуре 940 °C(г) в течение 6 часов

Режим ВНЦ со ступенчатым уменьшением температуры привел к формированию неоптимальной структуры диффузионного слоя с пересыщенной карбонитридной зоной и, как следствие, с умеренным количеством остаточного аустенита. При ступенчатом увеличении температуры создаются условия для частичного растворения карбонитридной фазы, сформированной на предыдущей низкотемпературной стадии, и округления частиц избыточной фазы. В результате насыщенность карбонитридной зоны уменьшилась, что способствовало увеличению количества остаточного аустенита. Наилучшие результаты получены при постоянной подаче аммиака и постоянной температуре процесса, способствовавших стабилизации остаточного аустенита и увеличению его количества.

Сопоставление результатов ВНЦ по оптимальному режиму с результатами вакуумной цементации показало, что диффузионные слои, сформированные в ходе вакуумной нитроцементации, могут успешно конкурировать с цементованными слоями. При проведении процессов в течение 6 часов при ВНЦ, как и при вакуумной цементации, получены слои эффективной толщиной 0,9…1,2 мм при протяженности активной карбонитридной (карбидной) зоны, равной 0,3…0,4 мм. Общая насыщенность слоя углеродом и азотом на поверхности составила 1,2…1,4 %, из которых на азот пришлось 0,15…0,20 % (при цементации концентрация углерода на поверхности составила 1,2…1,4 %).

Благодаря уменьшению концентрации углерода изменяется структура избыточной фазы: предотвращается образование грубой карбидной сетки, вместо которой формируются более округлые и мелкие карбонитриды, отвечающие требованиям по сопротивлению контактной усталости. Следует отметить, что мелкодисперсные карбонитриды, выделяющиеся в результате трехкратного старения, не обнаруживаются при помощи оптического микроскопа.

Представляется, что благоприятное изменение структуры избыточной фазы в присутствии азота связано с большей термодинамической стабильностью карбонитридов сильных карбидообразующих элементов по сравнению с соответствующими карбидами и, следовательно, с большей скоростью их зарождения, обеспечивающей повышение их дисперсности. Одновременно повышение термодинамической стабильности избыточной фазы обуславливает преимущественное зарождение ее частиц на дислокациях и вакансионных ансамблях внутри зерен вместо образования сетки по их границам.

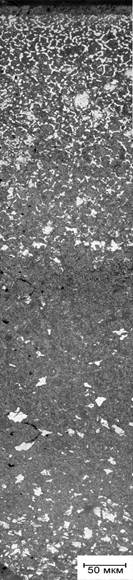

Для оценки результатов диффузионного насыщения проведена упрочняющая термическая обработка по полному циклу. Проанализированы микроструктуры диффузионного слоя после каждой стадии технологического процесса (рис. 4).

а) б) в) г)

Рис. 4. Микроструктуры диффузионного слоя: после ВНЦ (а); после высокого отпуска (б); после закалки (в); после третьего старения (г)

Установлено, что однократного высокого отпуска явно недостаточно для полного распада остаточного аустенита, что обусловлено насыщением слоя азотом. После закалки избыточная карбонитридная фаза в диффузионном слое полностью отсутствует. Существенно, что процесс нитроцементации благодаря присутствию в слое азота обеспечивает аналогичный эффект полного растворения избыточной фазы, что и при нагреве под закалку после вакуумной цементации, при существенно меньшей температуре. В связи с изложенным, необходимость проводить высокотемпературный нагрев под закалку отпала.

Показано, что по результатам каждого из этапов упрочняющей обработки возрастает твердость поверхности образцов (рис. 5). Рост твердости определяется последовательным выделением мелкодисперсных карбонитридов и уменьшением количества остаточного аустенита в слое из-за мартенситного превращения. Следует отметить, что результирующая твердость, равная 61 HRC, не в полной мере соответствует поставленной задаче и в ходе дальнейших исследований предполагается обеспечить ее повышение за счет увеличения насыщенности слоя азотом в ходе ВНЦ. По мнению авторов, пониженная по сравнению с цементацией итоговая твердость обусловлена влиянием повышенного количества остаточного аустенита. Определение путей устранения данного недостатка явится предметом дальнейших исследований.

Рис. 5. Изменение твердости HRCповерхности после различных этапов упрочняющей обработки

Технология ВНЦ по сравнению с вакуумной цементацией характеризуется большей гибкостью управления. Добавление второго насыщающего компонента – азота увеличивает количество управляющих факторов технологического процесса. Кроме временных факторов (τобщ, τа, τп, число циклов) управляющими становятся температура и расходы компонентов (рис. 6).

Принципы оптимизации режимов процесса ВНЦ основаны на положениях его физической модели.

Молекула аммиака, также как и молекула ацетилена, обладает свойством каталитической диссоциации на нагретой поверхности железа. На металлической поверхности, где есть свободные валентные связи, происходят беспрепятственная адсорбция и диссоциация молекул, а также диффузия продуктов распада. При этом поверхностный слой практически мгновенно покрывается монослоем углерода, что приводит к очень быстрому формированию избыточных фаз на границе раздела сред. На участках, покрытых избыточными фазами, диссоциация ацетилена и аммиака отсутствует. Таким образом, при ВНЦ реализуется саморегулирование процесса насыщения.

Необходимо обратить внимание, что углерод конденсируется на насыщаемой поверхности в чистом виде, а выделившийся при разложении аммиака азот может не только в атомарной форме растворяться в твердом растворе, но и образовывать молекулярную газообразную составляющую, десорбируемую с насыщаемой поверхности. Это обстоятельство определяет большую эффективность насыщения металла углеродом, нежели азотом, при прочих равных условиях. В этой связи, учитывая высокую скорость адсорбции и диссоциации молекул ацетилена, углеродсодержащий газ в камеру требуется подавать циклически.

Рис. 6.Технологические факторы ВНЦ

Важным технологическим фактором процесса является температура насыщения, которая определяет соотношение насыщенности слоя углеродом и азотом. Для большей насыщенности азотом необходимо уменьшать температуру процесса. Однако уменьшение температуры насыщения приводит к замедлению диффузионных процессов и, как следствие, к увеличению общей продолжительность процесса для достижения заданной толщины упрочненного слоя.

Расчет временных управляющих факторов производили на основе применения математической модели [1, 3], вытекающей из соотношений второго закона Фика для трехкомпонентной системы:

где:

τ – время процесса;

x – расстояние от поверхности;

CC и CN – концентрации углерода и азота, соответственно;

DCC и DNN – коэффициенты диффузии в аустените углерода и азота, зависящие от температуры процесса, концентрации насыщающих и легирующих элементов, известные по литературным данным [4-7];

DCN и DNC – коэффициенты взаимного влияния градиентов концентрации углерода и азота, которые в первом приближении допустимо принять равными [8]:

Так как ацетилен при вакуумной цементации подается по периодическому закону, то граничное условие по углероду на стадии активного насыщения искали в виде III рода [3]:

где:

πС – углеродный потенциал;

βС – коэффициент массопереноса.

Значение углеродного потенциала приняли равным экспериментальному значению концентрации углерода в твердорастворной зоне в приповерхностной области при достаточной продолжительности активного насыщения (не менее 150 мин.). После установления потенциала насыщения πС значение βС определяли путем подбора исходя из кривизны кривых роста концентрации углерода на поверхности.

Поскольку обратный отток углерода с поверхности металла в рабочую атмосферу на диффузионных стадиях пренебрежимо мал, то поток углерода на таких стадиях принят равным нулю.

Поскольку расход аммиака предлагается поддерживать постоянным, то граничное условие по азоту принято в виде I рода, равным максимальной поверхностной концентрации азота, установленной экспериментально:

![]()

Систему дифференциальных уравнений в граничных и начальных условиях решали численно при помощи явного метода конечных разностей, реализованного в прикладной программе, разработанной на языке программирования Object Pascal.

Разработанную программу применили для оптимизации режима вакуумной нитроцементации, обеспечивающего достижение эффективной толщины диффузионного слоя, равной 0,9 мм. Рассчитали, что для достижения такой протяженности слоя необходимо обеспечить общую продолжительность процесса ВНЦ, равную 5 часам. Данный результат соответствует экспериментальным данным.

Анализ результатов численного решения вышеуказанных соотношений показал, что увеличение насыщенности углеродом обеспечивается за счет увеличения соотношения времен активной и пассивной стадий процесса.

Установлено, что оптимальная насыщенность углеродом обеспечивается при соотношении стадий активного насыщения и диффузионного выравнивания Στа:Στп = 1:5. При меньших соотношениях Στа:Στп насыщенность слоя углеродом недостаточна, а при больших – на поверхности готовой детали в конце процесса сохраняется сплошная карбонитридная корка, что нежелательно.

При выборе числа циклов необходимо принимать во внимание требуемую толщину карбонитридной зоны. Чем больше число циклов, тем значительнее протяженность приповерхностной зоны высокой концентрации насыщающих элементов.

Работа выполнена в рамках ФЦП «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007-2013 годы», ГК № 16.523.11.3010 по теме «Создание комплекса вакуумных и ионно-вакуумных технологий химико-термической обработки деталей машин с получением наноструктурированного состояния диффузионных слоёв».

Выводы

1. Установлено влияние присутствия азота в диффузионном слое мартенситно-стареющей стали ВКС-10, подвергнутой вакуумной нитроцементации, на увеличение количества остаточного аустенита и получение карбонитридной фазы благоприятной мелкодисперсной структуры. Проведение совместного насыщения комплексно-легированной стали углеродом и азотом дало возможность снизить температуру нагрева под закалку и, следовательно, уменьшить коробление деталей, подвергнутых полному циклу упрочняющей обработки.

2. Проведен экспериментальный анализ различных схем технологических режимов вакуумной нитроцементации, что дало возможность установить оптимальную схему проведения процесса, обеспечивающую необходимую насыщенность углеродом и азотом.

3. На основе применения разработанной математической модели процесса осуществили оптимальный выбор технологических факторов вакуумной нитроцементации, обеспечивающий заданную протяженность и насыщенность упрочненного слоя.

Список использованных источников

1. Производство зубчатых колес газотурбинных двигателей / Ю.С. Елисеев [и др.] М.: Высшая школа, 2001. 493 с.

2. Управление насыщенностью углеродом диффузионного слоя при вакуумной цементации теплостойких сталей /Н.М. Рыжов [и др.] // МиТОМ. 2004, № 8. С. 22–27.

3. Семенов М.Ю., Фомина Л.П. Математическое моделирование процесса вакуумной цементации комплексно-легированных теплостойких сталей // Авиационная промышленность. – 2011. – № 2 – С. 37–41.

4. Фромм Е., Гебхардт Е. Газы и углерод в металлах. Пер. с нем. М.: Металлургия, 1980. 712 с.

5. Могутнов Б.М., Томилин И.А., Шварцман Л.А. Термодинамика сплавов железа. М.: Металлургия, 1984. 206 с.

6. Turpin T., Dulcy J.,Gantois M. Carbon Diffusion and Phase Transformations during Gas Carburizing of High-Alloyed Stainless Steels: Experimental Study and Theoretical Modeling // Metallurgical and Materials Transactions A. 2005. Vol. 36, Number 10, 2751-2760.

7. Thibaux P., MétenierA.,Xhoffer C. Carbon Diffusion Measurement in Austenite in the Temperature Range 500 °C to 900 °C // Metallurgical and Materials Transactions A. 2007. Vol. 38, Number 6, 1169-1176.

8. Кристиан Дж. Теория превращений в металлах и сплавах: Пер. с англ. – М.: Мир, 1978. – 808 с.

Публикации с ключевыми словами: математическая модель, оптимизация, вакуумная нитроцементация, комплексно-легированная сталь, частицы карбонитридной фазы

Публикации со словами: математическая модель, оптимизация, вакуумная нитроцементация, комплексно-легированная сталь, частицы карбонитридной фазы

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||