научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 02, февраль 2012

УДК 620.178.7

МГТУ им. Н.Э. Баумана

Введение

Правильность принятых при проектировании конструктивных решений (т.е. степени их соответствия требованиям ТЗ) можно оценить только по результатам соответствующих испытаний. Следует отметить, что проведение натурных (полигонных) контрольных испытаний сопряжено с большими затратами времени и материальных ресурсов. Поэтому высока роль испытаний в искусственно создаваемых (лабораторных, стендовых) условиях, т.е. помещения объекта в среду, которая, во-первых, должна быть в максимально возможной степени приближена к реальным условиям эксплуатации и, во-вторых, быть способной адекватно воспроизводить эти условия. Однако обеспечить эту адекватность, как правило, не удается, в связи с чем велика роль расчетно-экспериментальных методов прогнозирования (диагностики) работоспособности объекта, в том числе с привлечением методов физического и математического моделирования.

Обоснование условий и методики испытаний – сложная научно-техническая задача [1-9]. Основные трудности, связанные с организацией испытаний на механические воздействия, могут быть обусловлены рядом причин:

1) отсутствие достоверных сведений о параметрах и характеристиках реальных механических воздействий порождает неопределенность при выборе способа их воспроизведения;

2) отличие реальных параметров от фигурирующих в ТЗ, это приводит к тому, что результаты испытаний в условиях, указанных в ТЗ, не всегда гарантируют работоспособность изделия в реальных условиях;

3) даже при достоверной исходной информации воспроизвести весь комплекс реальных механических воздействий зачастую не удается из-за ограниченных технических характеристик испытательного оборудования;

4) сложность построения адекватных математических моделей воздействия и объекта испытаний, что затрудняет решение задачи ее идентификации и прогнозирования (диагностики).

В работе рассматриваются вопросы, связанные с воспроизведением воздействий в виде одиночных знакопостоянных ударных импульсов, поскольку именно с ними связаны наибольшие трудности при стендовом воспроизведении, причем часто разрабатывают специализированное оборудование [7-12].

Теоретической основой ударных испытаний является положение о том, что между заданными параметрами ударных нагрузок и условиями их воспроизведения в лабораторных условиях (т.е. характеристиками испытательного оборудования – стендов) существует достаточно жесткая функциональная взаимосвязь. Только указав эту взаимосвязь, можно обоснованно подойти к назначению условий проведения эксперимента.

В работе излагается метод расчета параметров ударных нагрузок при испытаниях на типовых стендах, что позволяет расчетным путем выбирать требуемые условия опыта. Адекватность методики подтверждена в результате проведения специальных экспериментов. Рассматривается также важный вопрос о возможности организации эквивалентных ударных испытаний и сравниваются результаты лабораторных и натурных испытаний с точки зрения прочности конструкции.

Виды ударных стендов

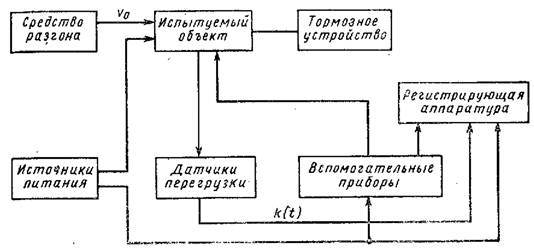

Обобщенная структурная схема ударного стенда представлена на рис. 1 [1].

Рисунок 1. Блок-схема ударного стенда

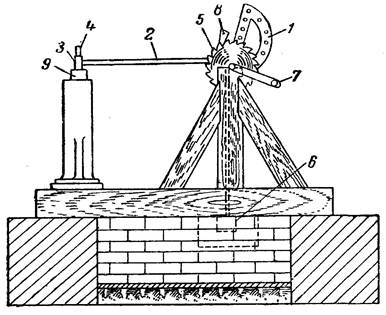

На рис. 2 показан хотя и устаревший по конструкции, но до сих пор применяемый стенд «Массет» [13, 14]. В металлический сектор 1 вставлен деревянный рычаг 2 массой 1,5...2,0 кг и длиной 100 см со стальным закаленным молотком 3 массой 640+10 г, имеющим гнездо, в которое ввертывается сборка с объектом испытаний. Копер применяется главным образом для проверки устойчивости элементов взрывателей (прежде всего огневой цепи) к сотрясениям при выстреле. Расстояние от оси вращения до молотка 80...85 см. Храповик 5 имеет 27 зубьев и находится на одной оси с сектором 1, на который надет ремень длиной 100-105 см с грузом 6 (масса 37 кг). При помощи рукоятки 7 молоток может быть взведен на определенный угол и закреплен защелкой 8 за соответствующий зуб (чаще всего – 23-й). При освобождении защелки груз 6 падает, поворачивает сектор 1 и молоток 3 с силой ударяет по наковальне 9, параметры удара определяются величиной упругой деформации в зоне контакта молотка и наковальни. Целью испытаний является создание ударного импульса с пиковым уровнем, равным максимальной перегрузке при выстреле.

Рисунок 2. Ударный копер «Массет»:

1 – сектор; 2 – рычаг; 3 – стальной молоток; 4 – сборка с испытуемым прибором; 5 – храповик; 6 – ремень с грузом; 7 – рукоятка; 8 – защелка; 9 – наковальня

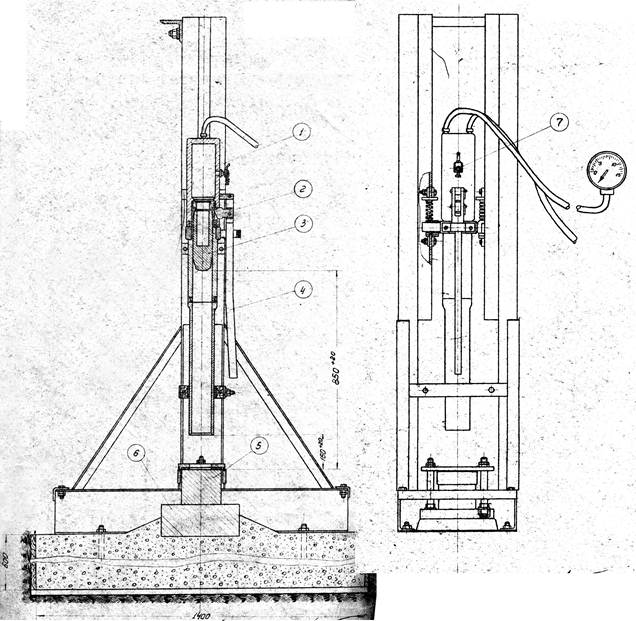

На рис. 3 – стенд для проведения испытаний аналогичного назначения – пневматическая установка Рыбакова ПУР-1 (представитель семейства из четырех стендов, аналогичных по конструкции и отличающихся главным образом диаметром канала ствола [15]). За счет энергии сжатого воздуха обеспечивается более высокая скорость удара по сравнению с «Массетом» (до 50 м/с), а параметры ударного импульса определяются типом деформируемого элемента, помещаемого в зону контакта болванки и наковальни (пластины и крешеры, главным образом конической конфигурации). Фиксируется только максимальная перегрузка при ударе с помощью крешерного прибора. Следует отметить, что кафедрой СМ-5 МГТУ им. Н.Э. Баумана в свое время была дана количественная оценка динамической погрешности крешерного прибора, что позволило более точно фиксировать максимальную перегрузку при испытаниях.

Рисунок 3. Пневматическая установка Рыбакова ПУР-1

1 – рабочая камера ствола; 2 – зуб зацепления; 3 – болванка; 4 – рычаг; 5 – наковальня; 6 – чугунная плита; 7 – кран

Наконец, на рис. 4 показан маятниковый копер [1], принципиальное отличие которого в том, что наковальня имеет свободную подвеску и предусмотрены пневмодемпферы молота и наковальни. Параметры ударного импульса также определяются видом деформируемого элемента в зоне контакта молота и наковальни.

Разумеется, ударные стенды могут быть основаны и на иных принципах действия, например известны ротационные машины [7, 11], пневматические с воспроизведением заданного закона перегрузки в процессе разгона объекта [12] и др. [3, 4, 6, 9, 10].

Рисунок 4. Маятниковый копер:

1 – молот; 2 – станина; 3 – подвеска молота; 4 – фиксирующее устройство; 5 – поворотная траверса; 6 – противовес; 7 – подвеска наковальни; 8 – наковальня; 9 – пневматический демпфер наковальни; 10, 11 – кронштейны; 12 – пневмодемпфер молота

Воспроизведение ударных перегрузок

Требуемый закон перегрузки может быть воспроизведен на ударном стенде одним из двух способов: разгона или торможения объекта испытаний, т.е. при положительном или отрицательном его ускорении (рис. 1). Уравнение движения объекта массой m при испытании на ударном стенде можно при ряде допущений записать в виде

или в виде

, (1)

, (1)

где P – движущая сила или сила сопротивления тормозного устройства;

–

–

заданный (подлежащий воспроизведению) закон перегрузки. Можно показать, что в случае реализации метода торможения как наиболее распространенного на практике, при упругопластическом характере удара, имеют место соотношения [1]

![]() ,

, ![]() ,

,

где ![]() – требуемая скорость предварительного разгона;

– требуемая скорость предварительного разгона; ![]() – путь торможения;

– путь торможения; ![]() – пиковый уровень импульса;

– пиковый уровень импульса; ![]() – длительность переднего фронта; А, В и С – коэффициенты, зависящие только от формы ударного импульса:

– длительность переднего фронта; А, В и С – коэффициенты, зависящие только от формы ударного импульса:

.

.

Здесь ![]() ;

; ![]() . Например, при линейном законе

. Например, при линейном законе ![]() ,

, ![]() . Принимая эти значения коэффициентов, можно быстро оценить требуемые условия эксперимента при заданных основных параметрах ударного импульса:

. Принимая эти значения коэффициентов, можно быстро оценить требуемые условия эксперимента при заданных основных параметрах ударного импульса:

.

.

В практике испытаний весьма полезно понятие предельных эксплуатационных характеристик, ограничивающих область допустимых сочетаний ![]() и

и ![]() [21].

[21].

Ударный спектр

Рассмотрим важный с практической точки зрения вопрос о тождественности условий испытаний и реальных условий эксплуатации. Как сказано выше, из-за ограниченных возможностей испытательного оборудования не удается полностью воспроизвести параметры реального ударного импульса, обладающего большой энергоемкостью. В стандартных ТЗ на испытания обычно указывается только пиковый уровень воздействия, без учета длительности нарастания до этого уровня. Объект испытаний, будучи структурно сложной колебательной системой, избирательно реагирует на воздействия с различными временными параметрами, что и порождает расхождение реакции при реальном и стендовом воздействии. Поэтому возможна постановка вопроса о проведении испытаний в условиях, отличных от заданных, но при тех же конечных параметрах реакции исследуемого объекта. Такие испытания должны проводиться на основе использования соответствующего количественного критерия, устанавливающего «одинаковость» (эквивалентность) поведения объекта в реальных и лабораторных условиях, соответственно. При обосновании критерия необходимо теоретически исследовать реакцию системы на заданное воздействие с помощью математической модели объекта.

Многие практические задачи могут быть успешно решены на основе упрощенного подхода, когда конструкция объекта испытаний представлена в виде простейшего осциллятора (линейной колебательной системы с одной степенью свободы). Такой подход реализуется в ряде известных работ [1, 5, 6]. Если не учитывать начальное сопротивление упругой связи и демпфирование, то уравнение движения осциллятора будет иметь вид

.

.

где ![]() – доминирующая круговая частота собственных колебаний. Количественной мерой реакции такой системы на импульсивное воздействие может служить коэффициент динамичности

– доминирующая круговая частота собственных колебаний. Количественной мерой реакции такой системы на импульсивное воздействие может служить коэффициент динамичности

,

,

где ![]() – максимальное смещение;

– максимальное смещение; ![]() – «статическое» смещение системы при постоянном по уровню воздействии. Зависимость

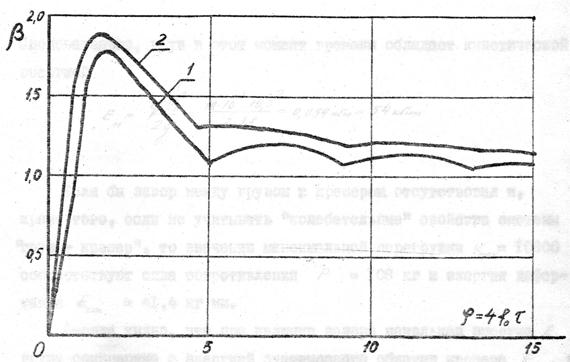

– «статическое» смещение системы при постоянном по уровню воздействии. Зависимость ![]() от собственной частоты (или безразмерного параметра, связывающего частоту собственных колебаний и характерный временной признак воздействия) называют ударным спектром [6]. В качестве примера на рис. 5 показаны ударные спектры для двух форм импульсов: полусинусоижального (кривая 1) и экспоненциального (кривая 2) в зависимости от безразмерного частотного параметра

от собственной частоты (или безразмерного параметра, связывающего частоту собственных колебаний и характерный временной признак воздействия) называют ударным спектром [6]. В качестве примера на рис. 5 показаны ударные спектры для двух форм импульсов: полусинусоижального (кривая 1) и экспоненциального (кривая 2) в зависимости от безразмерного частотного параметра ![]() [1]

[1]

.

.

Видно, что существует такое значение частотного параметра, при котором смещение системы (при одинаковом пиковом уровне воздействия) максимально («ударный резонанс»); это означает, что условия лабораторного эксперимента могут оказаться более неблагоприятными, чем реальные условия (например выстрел), поскольку длительности реальных ударных воздействий больше тех, которые характерны для испытаний. Кроме того, нетрудно заметить, что одному и тому же значению коэффициента динамичности могут соответствовать разные значения параметра ![]() ; это означает, что одинаковое смещение системы (при фиксированной собственной частоте) можно обеспечить при разной длительности воздействия: при большей (реальные условия) и меньшей (на стенде). Таким образом, методика эквивалентных испытаний может основываться на неоднозначности частотного параметра при фиксированном значении коэффициента динамичности (при этом реальное и стендовое воздействия должны быть близки по форме).

; это означает, что одинаковое смещение системы (при фиксированной собственной частоте) можно обеспечить при разной длительности воздействия: при большей (реальные условия) и меньшей (на стенде). Таким образом, методика эквивалентных испытаний может основываться на неоднозначности частотного параметра при фиксированном значении коэффициента динамичности (при этом реальное и стендовое воздействия должны быть близки по форме).

Рисунок 5. Ударные спектры

Приведенные выше варианты ударных стендов создают перегрузки, соизмеримые по уровню с реальными (десятки тысяч единиц), но меньшей длительности. Существует возможность теоретически оценить параметры ударных импульсов, что имеет важное значение при их сопоставлении с реальными воздействиями.

Математическая модель ударного процесса

При теоретическом исследовании ударных процессов рассматривают два варианта контактного взаимодействия тел – упругого и упругопластического. Теория Герца [16, 17] относится к случаю статического сжатия упругих тел с криволинейными поверхностями, описываемыми уравнениями второго порядка. Контакт двух тел рассматривается без учета инерции материальных частиц и пластических деформаций в зоне контакта. Вместе с тем, результаты расчета оказываются достаточно близкими к экспериментальным, если длительность ударного процесса велика по сравнению с наибольшим периодом свободных колебаний тел. Количественно указанное соотношение определяется известной формулой академика А.Н. Крылова, которая в преобразованном виде приведена в [1, 18, 19].

Закон Герца описывает взаимосвязь между контактной силой Р и сближением соударяющихся тел (т.е. локальной упругой деформацией, или смятием) ![]() :

:

![]() , (2)

, (2)

где коэффициент c зависит от свойств материалов тел и кривизны их поверхностей в зоне контакта. Для сферических поверхностей с радиусами ![]() и

и ![]() этот коэффициент равен

этот коэффициент равен

,

,

где ![]() ,

, ![]() и

и ![]() ,

, ![]() – соответственно модули упругости и коэффициенты Пуассона материалов тел. Если материалы обоих тел одинаковы (

– соответственно модули упругости и коэффициенты Пуассона материалов тел. Если материалы обоих тел одинаковы (![]() ,

,![]() ), то

), то

.

.

Для металлов в среднем ![]() Наконец, при ударе о плоскую поверхность (

Наконец, при ударе о плоскую поверхность (![]() ,

,![]() )

)

.

.

Как сказано выше, испытания на ударных стендах организуются таким образом, что в зоне контакта устанавливают некоторый специальный формирователь (крешер), деформация которого является в общем случае упругопластической. Силовую характеристику зоны контакта можно описать эмпирическим соотношением [1]

![]() , (3)

, (3)

которое является обратным по отношению к закону Герца (2), для которого ![]() и

и ![]() .

.

Запишем уравнение движения тела массой m во время активной фазы (нагружения) с учетом (3):

Интегрируя это уравнение, получаем

, (4)

, (4)

где ![]() – кинетическая энергия тела (молота) в момент удара. Принимая

– кинетическая энергия тела (молота) в момент удара. Принимая ![]() , находим максимальную деформацию:

, находим максимальную деформацию:

.

.

Соответственно, максимальные значения контактной силы и перегрузки составят:

,

,  .

.

Из (4) также следует соотношение

.

.

Длительность переднего фронта ![]() находится из условия

находится из условия ![]() (при этом деформация и контактная сила достигают максимальных значений). Можно показать, что имеет место соотношение

(при этом деформация и контактная сила достигают максимальных значений). Можно показать, что имеет место соотношение

,

,

где ![]() – гамма-функция. Для численного решения уравнения удара его необходимо преобразовать в систему дифференциальных уравнений первого порядка:

– гамма-функция. Для численного решения уравнения удара его необходимо преобразовать в систему дифференциальных уравнений первого порядка:

. (5)

. (5)

Введем безразмерные величины

,

,  ,

,

и преобразуем уравнения (5) к виду

.

.

Принимая ![]() , получим

, получим

и, соответственно, систему безразмерных дифференциальных уравнений:

. (6)

. (6)

Начальные условия: при ![]()

![]() ,

, ![]() ; расчет ведется до момента времени

; расчет ведется до момента времени ![]() (

(![]() ).

).

Расчет параметров ударных импульсов

Изложенную методику можно использовать для расчетной оценки параметров удара на копре «Массет» или ПУР, причем параметры ударного процесса обусловлены нормальным ударом твердого тела (молот) о наковальню. Деформируемым элементом может быть крешер определенной конфигурации или прокладка из того или иного материала (упругопластический удар), а при упругом соударении – зона контакта молота и наковальни.

Паспортные характеристики копра «Массет» (для стандартной процедуры испытаний, т.е. для упругого удара), приведены в табл. 1. Здесь ![]() – длительность ударного процесса, т.е. продолжительность контакта молота с наковальней. Для проверки адекватности методики теоретической оценки параметров удара авторами были проведены эксперименты в этих же условиях (в ФГУП «НИТИ им. П.И. Снегирева).

– длительность ударного процесса, т.е. продолжительность контакта молота с наковальней. Для проверки адекватности методики теоретической оценки параметров удара авторами были проведены эксперименты в этих же условиях (в ФГУП «НИТИ им. П.И. Снегирева).

Таблица 1

Паспортные параметры ударных процессов на копре «Массет»

Номер зуба |

|

|

|

5 | 3,54 | 6500...11000 | 0,10...0,14 |

10 | 5,3 | 10000...18000 | 0,09...0,12 |

15 | 9,0 | 29000...44000 | 0,06...0,10 |

20 | 13,8 | 49000...73000 | 0,05...0,09 |

23 | 19,0 | 60000...83000 | 0,05...0,07 |

Упругий удар: ![]() мм;

мм; ![]() , (

, (![]() ); собственная масса молота

); собственная масса молота ![]() кг. Расчетные параметры ударного процесса, приведенные в табл. 2, практически совпадают с паспортными. Полная длительность процесса

кг. Расчетные параметры ударного процесса, приведенные в табл. 2, практически совпадают с паспортными. Полная длительность процесса ![]() , поскольку кривая перегрузки симметрична относительно максимума.

, поскольку кривая перегрузки симметрична относительно максимума.

Таблица 2

Расчетные параметры ударных процессов

Номер зуба |

|

|

|

|

5 | 0.125 | 0.052 | 0.104 | 12760 |

10 | 0.173 | 0.048 | 0.096 | 20700 |

15 | 0.264 | 0.043 | 0.086 | 39080 |

20 | 0.372 | 0.040 | 0.080 | 65260 |

23 | 0.481 | 0.037 | 0.074 | 95780 |

Таблица 3

Эмпирический параметр b

Угол конусности град. | b, м/Нn | Угол конусности град. | b, м/Нn |

60 |

| 120 |

|

90 |

| 135 |

|

Упругопластический удар. Для стальных конических крешеров эмпирический показатель степени в аппроксимации (3) ![]() . Значения параметра bприведены в табл. 3, а результаты расчета – в табл. 4.

. Значения параметра bприведены в табл. 3, а результаты расчета – в табл. 4.

Таблица 4

Расчетные параметры упругопластических ударных процессов

Номер зуба |

|

|

|

|

|

|

|

|

| ||||||

5 | 1,469 | 0,600 | 1160 | 0,878 | 0,359 | 1940 | |

10 | 1,988 | 0,542 | 1925 | 1,189 | 0,324 | 3220 | |

15 | 2,957 | 0,475 | 3730 | 1,768 | 0,284 | 6240 | |

20 | 4,075 | 0,427 | 6370 | 2,437 | 0,255 | 10650 | |

23 | 5,179 | 0,394 | 9500 | 3,097 | 0,236 | 15880 | |

|

|

| |||||

5 | 1,119 | 0,457 | 1530 |

| 0,637 | 0,260 | 2680 |

10 | 1,514 | 0,413 | 2530 |

| 0,862 | 0,235 | 4440 |

15 | 2,253 | 0,362 | 4900 |

| 1,283 | 0,206 | 8600 |

20 | 3,104 | 0,325 | 8360 |

| 1,767 | 0,185 | 14680 |

23 | 3,945 | 0,300 | 12460 |

| 2,246 | 0,171 | 21890 |

При использовании пластин из различных материалов коэффициент n не может считаться постоянным. В [1] приводятся усредненные значения динамических эмпирических параметров (табл. 5).

Таблица 5

Эмпирические параметры

Деформируемый элемент |

| R, мм | n | b, м/Нn |

Алюминиевая пластина | 2,0 | 140

| 0,86 |

|

Медная пластина | 2,0 | 0,86 |

| |

Латунная пластина | 2,0 | 0,85 |

| |

Декапир | 1,1 |

250 | 1,18 |

|

Алюминиевая пластина | 1,0 | 1,19 |

| |

Алюминиевая пластина | 3,0 | 1,22 |

| |

Свинцовая пластина | 4,0 | 1,19 |

|

Конечные параметры упругопластического удара, часто реализуемого на испытательных стендах, могут быть найдены независимо друг от друга, если задать безразмерный комплекс, выполняющий роль критерия подобия [20]:

.

.

Например, при ![]() (коническая конфигурация деформируемого элемента) имеем

(коническая конфигурация деформируемого элемента) имеем

![]() .

.

В качестве примера можно привести следующую ситуацию из практики. При испытаниях одного из изделий (ОАО «Импульс») на установке ПУР-4 наблюдались случаи разрушения головного колпака из материала АГ-2. В качестве деформируемых элементов были использованы пластины из декапира и стальные конические крешеры. Кафедрой СМ-5 был проведен анализ конструкции головного колпака и указаны три возможные причины его разрушения при испытаниях, а именно:

1) срез резьбы переходной втулки;

2) превышение предела прочности в опасном сечении колпака за счет оседания приведенной массы;

3) разрушение колпака при обратном движении после прохождения через максимум перегрузки.

При испытаниях пиковый уровень ударных перегрузок соответствовал ожидаемым при выстреле (от 3000 до 8000), Результаты расчета представлены в табл. 6.

Таблица 6

Определение коэффициента динамичности

Предполагаемая схема разрушения | Частота собственных колебаний

| Частотный параметр | ||

пластины | конуса | выстрел | ||

1 | 1,7 | 0,42...0,65 | 2,58...3,67 | 25,8...82,0 |

2 | 2,2 | 0,54...0,84 | 3,35...4,75 | 33,5...106,5 |

3 | 2,9 | 0,71...1,10 | 4,40...6,20 | 44,0...140,0 |

Примечание: длительность переднего фронта ударного импульса при испытаниях: пластины – 62...95 мкс; конические ДЭ – 380...540 мкс: при выстреле – 3,8...12,1 мс | ||||

Из таблицы видно, что для условий выстрела значения частотного параметра таковы, что, согласно рис. 5, коэффициент динамичности равен единице, т.е. характер нагружения колпака является практически статическим. В то же время при испытаниях на ударном стенде получаются следующие результаты.

1) При использовании пластин ![]() , т.е. смещение (деформация) колпака может быть как больше, так и меньше по сравнению с условиями выстрела.

, т.е. смещение (деформация) колпака может быть как больше, так и меньше по сравнению с условиями выстрела.

2) При использовании конических крешеров ![]() . В пределы этого диапазона попадает значение частотного параметра, соответствующее ударному резонансу, т.е. условия данной серии испытаний оказываются более жесткими по сравнению с условиями выстрела с точки зрения прочности (сжимающая сила достигает 50 кН). По результатам этих испытаний, в ходе которых были случаи разрушения головного колпака, был сделан необоснованный вывод об аналогичном ожидаемом поведении объекта при выстреле с соответствующим изменением конструкции (которое по существу не требовалось).

. В пределы этого диапазона попадает значение частотного параметра, соответствующее ударному резонансу, т.е. условия данной серии испытаний оказываются более жесткими по сравнению с условиями выстрела с точки зрения прочности (сжимающая сила достигает 50 кН). По результатам этих испытаний, в ходе которых были случаи разрушения головного колпака, был сделан необоснованный вывод об аналогичном ожидаемом поведении объекта при выстреле с соответствующим изменением конструкции (которое по существу не требовалось).

В данной работе не рассматриваются вопросы, связанные с частичным воспроизведением заданного закона перегрузки (такой подход возможен, если длительность реакции объекта составляет часть длительности переднего фронта), обеспечивающим заметный выигрыш по энергоемкости ударного импульса. В особом рассмотрении также нуждаются вопросы, относящиеся к идентификации системы по результатам эксперимента и прогнозированию. В частности, при этом может быть с успехом использован метод ударного возбуждения [1, 21].

Результаты исследований, приведенные в статье, получены в процессе выполнения НИР «Исследование путей создания системы защиты от перегрузок информационно-коммуникационной аппаратуры беспилотных космических аппаратов при электромагнитном старте» по ГК № 07.514.11.4066 в рамках мероприятия 1.4 федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007-2013 годы».

Список литературы

1. Инженерные методы исследования ударных процессов / Г.С. Батуев, Ю.В. Голубков, А.К. Ефремов [и др.] 2-е изд. М., Машиностроение, 1977. 240 с.

2. Бегларян, В.Х. Механические испытания приборов и аппаратов. М., Машиностроение, 1980. 223 с.

3. Надежность и эффективность в технике: Справочник: в 10 т. М., Машиностроение,1989. Т.6.: Экспериментальная отработка и испытания /Под ред. Р.С. Судакова, О.И. Тескина. 376 с.

4. Испытательная техника. Справочник: в 2 кн. / Под ред. В.В. Клюева. М., Машиностроение, 1982.

5. Ленк А., Ренитц Ю. Механические испытания приборов и аппаратов / Пер. с нем. М., Мир, 1976. 270 с.

6. Харрис С., Крид Ч. Справочник по ударным нагрузкам. Л., Судостроение, 1980. 359 с.

7. Ротационные методы испытаний приборных устройств /Л.М. Самсонов, А.К. Каляев, А.В. Марков [и др.]. М., Машиностроение, 1981. 133 с.

8. Ефремов А.К., Козлов В.И., Коршунов С.В. Испытания приборных устройств: уч. пособие: в 3 ч. / Под ред. М.П. Мусьякова, А.К. Ефремова. М., Изд-во МГТУ им. Н.Э. Баумана, 1983 (ч.1), 1986 (ч.2), 1990 (ч.3).

9. Ефремов А.К., Коршунов С.В., Пылаев В.А. Проблемы стендовых механических испытаний приборных устройств // Тр. МВТУ № 502. Современные проблемы машиностроения (К 50-летию Машиностроительного факультета). М., МВТУ им. Н.Э. Баумана, 1988. С. 95-104.

10. Ефремов А.К., Иванов Г.П., Козлов В.И. [и др.] Испытательные стенды для воспроизведения однократных импульсных воздействий: Обзор. М., ЦНИИНИТИ и ТЭИ, 1988. 48 с.

11. Ефремов А.К., Спицын А.Н., Сергеев В.В. Исследование схемы ротационной машины для воспроизведения интенсивных ударных импульсов / Методы и средства испытаний изделий: Материалы конференции. Об-во «Знание» РСФСР. МДНТП,1977. С.94-97.

12. Ефремов А.К., Михайлов В.А. Пневматическая установка для испытания крупногабаритных изделий / Методы и средства испытаний изделий. Там же. С.97-105.

13. Копер «Массет»: Изд. офиц. М., Стандартгиз, 1943. 4 с.

14. Сухов П.Ф., Сухов И.П. Средства иниццирования. Краткий курс. М., Оборонгиз, 1945. 163 с. (Гл. редакция по боеприпасам)

15. Нормаль НМБ 0.588.01. Пневматическая установка Рыбакова ПУР-1. – М., НИИ-571, 1955. 29 л.

16. Гольдсмит В. Удар. Теория и физические свойства соударяемых тел / Пер. с англ. М., Стройиздат, 1965. 448 с.

17. Кильчевский Н.А. Теория соударения твердых тел. Киев, Наукова думка, 1969. 246 с.

18. Ефремов А.К., Смирнов А.В. Критерий для оценки степени влияния волновых процессов при продольном упругопластическом ударе // Известия вузов. Машиностроение, 1970, № 8. С. 34-39

19. Ефремов А.К., Смирнов А.В. Экспериментальное исследование влияния волновых процессов при упругопластическом ударе // Известия вузов. Машиностроение. 1972, № 7. – С. 19-24

20. Батуев Г.С., Ефремов А.К. О подобии процессов при упругопластическом ударе // Изв. вузов. Машиностроение. 1974, № 9. С. 18-21

21. Автономные информационные и управляющие системы: В 4 т. / Под ред. А.Б. Борзова. Т. 4 / А.К. Ефремов. М., ООО НИЦ «Инженер», ООО «Онико-М», 2011. 332 с.

Публикации с ключевыми словами: испытания, коэффициент динамичности, ударные воздействия, стенды, воспроизведение, расчет параметров удара, ударный спектр

Публикации со словами: испытания, коэффициент динамичности, ударные воздействия, стенды, воспроизведение, расчет параметров удара, ударный спектр

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||