научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 02, февраль 2012

УДК 621.813, 621.815

МГТУ им. Н.Э. Баумана

Цикл статей посвящен разработке методик расчета соединения двух деталей, имеющих цилиндрические сопрягаемые поверхности с малым радиальным зазором и различной жесткостью охватывающей детали [1 – 4].

В статье [4] представлены теоретические основы, которые положены в основу методики расчета соединений деталей по цилиндрическим поверхностям с малым зазором для случая, когда охватывающая деталь является тонкостенной. Данная работа является продолжением рассматриваемого случая и посвящена разработке методики расчета указанных соединений, как в аналитическом виде, так и с использованием графиков.

Разработанная методика расчета может широко использоваться для расчетов и конструирования кулачковых оправок, грибковых наладок и других приспособлений при закреплении в них тонкостенных заготовок (охватывающих деталей) базовым отверстием, а также для определения погрешностей формы заготовок при их закреплении в станочных приспособлениях. При этом количество n кулачков приспособления может быть произвольным, то есть ![]() , и кулачки равномерно расположены по угловой координате.

, и кулачки равномерно расположены по угловой координате.

3.4. Алгоритм аналитического расчета.

В подразделе 3.3 [4] получена система десяти линейных алгебраических уравнений с десятью неизвестными. Эту систему можно решить известными методами [5, 6] по стандартным программам для ЭВМ.

Альтернативный метод расчета. В результате анализа полученной системы десяти линейных алгебраических уравнений было установлено, что возможен алгоритм последовательного определения неизвестных. Этот алгоритм, который получен после многочисленных преобразований, представлен ниже.

Исходные данные, см. рис. 2 в статье [4]:

n – количество кулачков (![]() );

);

FK – сила на один кулачок со стороны привода;

r1 – радиус сопрягаемой цилиндрической поверхности кулачка;

r2 – радиус сопрягаемой цилиндрической поверхности (отверстия) заготовки-кольца;

L и h – длина и толщина заготовки-кольца;

Е2 – модуль упругости материала заготовки-кольца;

![]() – предел текучести материала заготовки-кольца;

– предел текучести материала заготовки-кольца;

![]() – коэффициент запаса статической прочности.

– коэффициент запаса статической прочности.

Дополнительные исходные данные:![]() – радиальный зазор;

– радиальный зазор;

![]() – угол между двумя соседними кулачками;

– угол между двумя соседними кулачками;

![]() – радиус срединной поверхности тонкостенной заготовки-кольца;

– радиус срединной поверхности тонкостенной заготовки-кольца;

– момент инерции сечения заготовки-кольца.

– момент инерции сечения заготовки-кольца.

Задаемся значением полуугла контакта φ0.

Расчет, см. рис. 4 и 5 в статье [4]. ![]() – радиус срединной поверхности заготовки-кольца на участке «АВ» после деформирования;

– радиус срединной поверхности заготовки-кольца на участке «АВ» после деформирования;

– изгибающий момент на этом участке «АВ» заготовки-кольца;

– изгибающий момент на этом участке «АВ» заготовки-кольца;

нормальная сила на границе участка «АВ» со свободным участком заготовки-кольца равна

;

;

сосредоточенная сила, составляющая эпюру контактного давления, равна

;

;

– распределенное давление, составляющее эпюру контактного давления;

– распределенное давление, составляющее эпюру контактного давления;

![]() – сила на один кулачок со стороны привода оправки.

– сила на один кулачок со стороны привода оправки.

Если расчетное значение силы FK не равно заданному значению силы, задаемся новым значением полуугла контакта φ0 и повторяем расчет. Если расчетное значение силы FKпримерно равно заданному значению силы, продолжаем определять другие искомые параметры:

– произвольную постоянную;

– произвольную постоянную;

перемещение точки срединной поверхности заготовки-кольца под кулачком равно

;

;

произвольную постоянную

;

;

другую произвольную постоянную

;

;

перемещение точки срединной поверхности заготовки-кольца строго между кулачками равно

;

;

![]() – отклонение формы (отклонение от круглости) заготовки-кольца, возникающее в связи с ее деформациями при закреплении.

– отклонение формы (отклонение от круглости) заготовки-кольца, возникающее в связи с ее деформациями при закреплении.

При необходимости исследуем напряженное состояние заготовки-кольца (определяем коэффициент S запаса статической прочности). Для свободного от нагрузки участка заготовки-кольца построим эпюру изгибающих моментов, учитывая симметрию нагружения, для угла ![]() в диапазоне

в диапазоне  . Значения изгибающего момента определим по следующей формуле

. Значения изгибающего момента определим по следующей формуле ![]() . Условие прочности для опасного сечения заготовки-кольца

. Условие прочности для опасного сечения заготовки-кольца

.

.

Так как представленный алгоритм может быть реализован методом последовательных приближений, то целесообразно в соответствие с данным алгоритмом разработать программу для ЭВМ.

3.5. Методика расчета с использованием графиков.

Методика расчета с построением графиков является наглядной и позволяет достаточно просто производить анализ представленных на них данных. В данной статье для примера графики построены для кулачковых оправок с тремя кулачками (![]() ). Полученные результаты сравним с результатами, определенными по известной методике расчета закрепления заготовки-кольца тремя сосредоточенными силами [7, 8].

). Полученные результаты сравним с результатами, определенными по известной методике расчета закрепления заготовки-кольца тремя сосредоточенными силами [7, 8].

В известной методике расчета считают, что кулачки взаимодействуют с отверстием заготовки-кольца в точках, в которых приложены сосредоточенные силы ![]() . Перемещения точек заготовки-кольца определяются методами сопротивления материалов и составляют:

. Перемещения точек заготовки-кольца определяются методами сопротивления материалов и составляют:

– под кулачком;

– под кулачком;

– строго между кулачками.

– строго между кулачками.

Отклонение формы от сил закрепления равно ![]() . Из представленных уравнений видно, что отклонение формы

. Из представленных уравнений видно, что отклонение формы ![]() линейно зависит от величины силы

линейно зависит от величины силы ![]() .

.

В предлагаемой методике расчета при построении графиков расчетные зависимости были преобразованы для общности к безразмерному виду. Расчеты выполнялись с переборами двух параметров, которые были получены при указанных преобразованиях:

– безразмерного радиального зазора  ;

;

– безразмерной силы, действующей на один кулачок,  .

.

В расчете также использовался безразмерный параметр отклонения формы заготовки-кольца ![]() и безразмерный параметр перемещения точки заготовки-кольца под кулачком

и безразмерный параметр перемещения точки заготовки-кольца под кулачком ![]() .

.

Отличие предлагаемой методики от известной методики заключается в том, что в предлагаемой методике учтены реальные контактные параметры при взаимодействии кулачков с тонкостенной заготовкой-кольцом: размеры площадки контакта, форма эпюры контактного давления и значения параметров эпюры контактного давления.

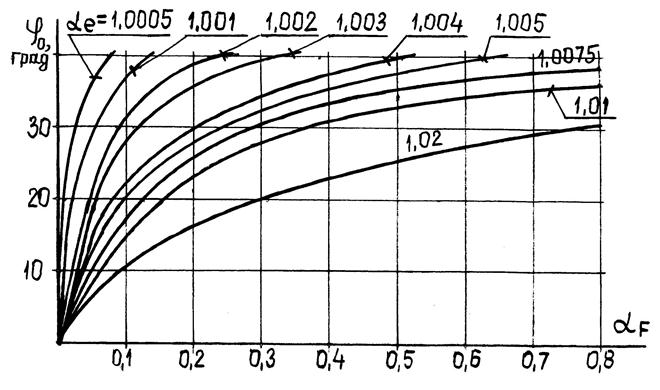

В результате выполненных расчетов построены графики, показанные на рис. 1-3. Все параметры, представленные на графиках за исключением полуугла контакта, даны в безразмерном виде, обеспечивающим общность.

На рис. 1 представлено семейство кривых, позволяющих по заданным безразмерным параметрам ![]() и

и ![]() определить безразмерное значение отклонения формы заготовки-кольца

определить безразмерное значение отклонения формы заготовки-кольца ![]() .

.

Если кривая, показанная на графике, см. рис. 1, заканчивается точкой «А», то это означает, что значение ![]() в точке «А» соответствует полууглу контакта φ0= 40˚. Этот угол можно считать предельным для расчета. Для φ0= 40˚ общий угол контакта 3-х кулачков с отверстием заготовки равен

в точке «А» соответствует полууглу контакта φ0= 40˚. Этот угол можно считать предельным для расчета. Для φ0= 40˚ общий угол контакта 3-х кулачков с отверстием заготовки равен ![]() , и из-за большой ширины кулачков возникают сложности с проектированием кулачковой оправки. Спроектировать можно только оправку с грибковыми кулачками.

, и из-за большой ширины кулачков возникают сложности с проектированием кулачковой оправки. Спроектировать можно только оправку с грибковыми кулачками.

На рис. 1 прямая линия «а» является решением по известной методике расчета. Видно, что полученные кривые переходят в прямую «а» при небольших нагрузках. Это является подтверждением правильности выполненных исследований и полученных результатов.

На рис. 2 представлено семейство кривых, позволяющих по заданным безразмерным параметрам ![]() и

и ![]() определить полуугол контакта φ0.

определить полуугол контакта φ0.

Значение полуугла контакта φ0 существенно влияет на отклонение формы заготовки-кольца ![]() . Это видно, если на рисунках 1 и 2 для кривых с одним и тем же значением безразмерного параметра

. Это видно, если на рисунках 1 и 2 для кривых с одним и тем же значением безразмерного параметра ![]() проследить, как изменяются φ0 и безразмерный параметр

проследить, как изменяются φ0 и безразмерный параметр ![]() с увеличение безразмерного параметра

с увеличение безразмерного параметра ![]() (с увеличением силы

(с увеличением силы ![]() ). Указанное влияние полуугла контакта φ0 на отклонение формы заготовки-кольца

). Указанное влияние полуугла контакта φ0 на отклонение формы заготовки-кольца ![]() используется при проектировании кулачковых оправок и грибковых наладок для повышения точности обработки тонкостенных заготовок-колец. При этом головки традиционных или грибковых кулачков шлифуют в расчетный размер, который обеспечивает допустимое значение отклонения формы тонкостенной заготовки-кольца.

используется при проектировании кулачковых оправок и грибковых наладок для повышения точности обработки тонкостенных заготовок-колец. При этом головки традиционных или грибковых кулачков шлифуют в расчетный размер, который обеспечивает допустимое значение отклонения формы тонкостенной заготовки-кольца.

Как отмечалось выше, вычисления производились до предельного значения полуугла контакта φ0= 40˚, что соответствует показанным на рисунке 2 графикам.

Рис. 1. Графики для определения отклонения формы заготовки-кольца.

Рис. 2. Графики для определения полуугла контакта φ0.

На рис. 3 представлен график, с помощью которого можно определить абсолютные значения перемещений ![]() и

и ![]() .

.

Рис. 3. Графики для определения перемещений ![]() и

и ![]() .

.

Для определения абсолютных значений перемещений ![]() и

и ![]() надо:

надо:

– рассчитать безразмерные параметры ![]() и

и ![]() ;

;

– по графикам на рис. 1 и 2 определить полуугол контакта φ0 и безразмерный параметр ![]() ;

;

– рассчитать значение ![]() и разделить его пополам. Полученное значение будет равно следующей сумме

и разделить его пополам. Полученное значение будет равно следующей сумме ![]() ;

;

– по графику на рис. 3 для полученного полуугла контакта φ0 определить значение безразмерного параметр ![]() . Если это значение умножить на полученную выше сумму

. Если это значение умножить на полученную выше сумму ![]() , то мы и получим значение

, то мы и получим значение ![]() . Далее из полученной суммы

. Далее из полученной суммы ![]() вычитаем значение

вычитаем значение ![]() и получаем абсолютную величину перемещения

и получаем абсолютную величину перемещения ![]() .

.

На графике, см. рис. 3, значение ![]() для полуугла контакта φ0= 0˚ является решением по известной методике расчета. Полученное значение

для полуугла контакта φ0= 0˚ является решением по известной методике расчета. Полученное значение ![]() и значение этого же параметра по известной методике совпадают, что является подтверждением правильности выполненных исследований и полученных результатов.

и значение этого же параметра по известной методике совпадают, что является подтверждением правильности выполненных исследований и полученных результатов.

Следует отметить, что аналогичные графики можно построить для любого количества кулачков ![]() кулачковой оправки или грибковой наладки.

кулачковой оправки или грибковой наладки.

3.6. Пример расчета.

Заданы следующие размеры стальной (![]() МПа) заготовки-кольца: наружный диаметр

МПа) заготовки-кольца: наружный диаметр ![]() мм; диаметр отверстия

мм; диаметр отверстия ![]() мм; длина

мм; длина ![]() мм. Поле допуска на диаметр

мм. Поле допуска на диаметр ![]() соответствует Н8. Необходимая сила закрепления заготовки-кольца, действующая на один кулачок

соответствует Н8. Необходимая сила закрепления заготовки-кольца, действующая на один кулачок ![]() Н. Допускаемое значение отклонения формы заготовки-кольца

Н. Допускаемое значение отклонения формы заготовки-кольца ![]() мм.

мм.

Определить размеры кулачка 3-х кулачковой оправки, обеспечивающие допускаемую погрешность формы ![]() .

.

Расчет по известной методике.

Определим дополнительные исходные данные (отклонение размера ![]() в пределах поля допуска не учитываем):

в пределах поля допуска не учитываем):

– радиус отверстия заготовки-кольца ![]() ;

;

– толщину поперечного сечения заготовки-кольца ![]() мм;

мм;

– радиус срединной поверхности заготовки-кольца ![]() мм;

мм;

– момент инерции поперечного сечения заготовки-кольца ![]() мм4.

мм4.

Решить поставленную задачу нельзя. Можно только определить, чему равно отклонение форму заготовки-кольца, если она закрепляется сосредоточенными силами ![]() . Выполним этот расчет.

. Выполним этот расчет.

мм

мм

Этот результат почти в 3 раза превышает расчетное значение ![]() мм.

мм.

Расчет по предлагаемой методике.

Так как диаметр отверстия заготовки-кольца может изменяться в пределах поля допуска на этот диаметр, то расчет имеет вероятностный характер. Допуск на размер диаметра отверстия ![]() мм по 8-му квалитету точности равен 54 мкм [8]. Расчет будем проводить для:

мм по 8-му квалитету точности равен 54 мкм [8]. Расчет будем проводить для:

– наименьшего отверстия заготовки-кольца ![]() мм;

мм; ![]()

– среднего отверстия заготовки-кольца ![]() мм;

мм; ![]()

– наибольшего отверстия заготовки-кольца ![]() мм;

мм; ![]()

Наибольшую погрешность формы заготовки-кольца дает вариант взаимодействия кулачка с наибольшим отверстием заготовки-кольца. Поэтому сначала выполним расчеты для этого варианта.

Определим дополнительные исходные данные:

– радиус отверстия заготовки-кольца ![]() мм;

мм;

– толщину поперечного сечения заготовки-кольца ![]() мм;

мм;

– радиус срединной поверхности заготовки-кольца ![]() мм;

мм;

– момент инерции поперечного сечения заготовки-кольца ![]() мм4.

мм4.

Определим безразмерные параметры

;

;  .

.

На семействе графиков, см. рис. 1, поставим точку с координатами  ;

; ![]() и определим, что она находимся между кривой с

и определим, что она находимся между кривой с ![]() и кривой с

и кривой с ![]() . С помощью линейной интерполяции определим, что эта точка соответствует

. С помощью линейной интерполяции определим, что эта точка соответствует ![]() .

.

Из следующего уравнения  определим радиальный зазор

определим радиальный зазор ![]() мм. Отсюда радиус цилиндрической поверхности кулачка

мм. Отсюда радиус цилиндрической поверхности кулачка ![]() мм. Полученное значение радиуса

мм. Полученное значение радиуса ![]() должно быть меньше, чем наименьший радиус отверстия заготовки-кольца

должно быть меньше, чем наименьший радиус отверстия заготовки-кольца ![]() мм, что соответствует действительности. В противном случае будут кромочные контакты кулачка с отверстием заготовки.

мм, что соответствует действительности. В противном случае будут кромочные контакты кулачка с отверстием заготовки.

С помощью семейства кривых, см. рис. 2, для ![]() и

и ![]() определим значение полуугла контакта φ0≈ 27˚.

определим значение полуугла контакта φ0≈ 27˚.

Определим перемещения точек заготовки-кольца. Для φ0≈ 27˚, см. рис. 3, значение безразмерного параметра  . При этом

. При этом  мм. Отсюда

мм. Отсюда ![]() мм, а

мм, а ![]() мм.

мм.

Выполним аналогичные расчеты для ![]() и

и ![]() , и полученные результаты сведем в следующую таблицу.

, и полученные результаты сведем в следующую таблицу.

Расчетный параметр | Для | Для | Для |

Радиус цилиндрической поверхности кулачка | 49,932 | ||

Радиус отверстия заготовки-кольца | 50 | ≈50,014 | 50,027 |

Радиальный зазор | 0,068 | 0,082 | 0,095 |

Толщина поперечного сечения заготовки-кольца | 6 | 5,986 | 5,973 |

Радиус срединной поверхности заготовки-кольца | 53 | 53,007 | 53,0135 |

Момент инерции поперечного сечения заготовки-кольца | 900 | 894 | 888 |

Безразмерный параметр | 1,0013 | 1,0015 | 1,0018 |

Безразмерный параметр | 0,0594 | 0,0599 | 0,0603 |

Полуугол контакта | 29 | 28 | 27 |

Безразмерный параметр | 0,001 | 0,00115 | 0,0013 |

Отклонение формы заготовки-кольца | 0,053 | 0,061 | 0,07 |

Безразмерный параметр | 0,47 | 0,472 | 0,475 |

Перемещение точки заготовки-кольца под кулачком | 0,0125 | 0,0144 | 0,0166 |

Перемещение точки заготовки-кольца строго между кулачками

| 0,014 | 0,0161 | 0,0184 |

Проанализируем, представленные в таблице, результаты. В пределах поля допуска на размер отверстия заготовки-кольца или в зависимости от величины радиального зазора ![]() :

:

– радиус отверстия заготовки-кольца ![]() , толщина поперечного сечения заготовки-кольца

, толщина поперечного сечения заготовки-кольца ![]() , радиус срединной поверхности заготовки-кольца

, радиус срединной поверхности заготовки-кольца ![]() и момент инерции поперечного сечения заготовки-кольца

и момент инерции поперечного сечения заготовки-кольца ![]() незначительно изменяются;

незначительно изменяются;

– более интенсивно меняется полуугол контакта ![]() ;

;

– отклонение формы заготовки-кольца ![]() и перемещения точек заготовки-кольца под кулачком

и перемещения точек заготовки-кольца под кулачком ![]() и строго между кулачками

и строго между кулачками ![]() существенно изменяются. Такие изменения позволяют подобрать радиус цилиндрической поверхности кулачка для обеспечения требуемой точности.

существенно изменяются. Такие изменения позволяют подобрать радиус цилиндрической поверхности кулачка для обеспечения требуемой точности.

Чтобы не было кромочных контактов кулачка с отверстием заготовки-кольца, нужно, чтобы минимально возможная ширина кулачка ![]() . Из таблицы видно, что

. Из таблицы видно, что ![]() . Отсюда из геометрии, см. рис. 4, определим минимальную ширину кулачка

. Отсюда из геометрии, см. рис. 4, определим минимальную ширину кулачка ![]() мм. В запас ширины кулачка примем, соответствующее рекомендуемому ряду Ra40 предпочтительных размеров [8], значение

мм. В запас ширины кулачка примем, соответствующее рекомендуемому ряду Ra40 предпочтительных размеров [8], значение ![]() мм, см. рис. 4.

мм, см. рис. 4.

Рис. 4. Форма кулачка: а – грибковой наладки; б – кулачковой оправки.

Таким образом, размеры кулачка оправки, которая обеспечивает заданную точность обработки, составляют ![]() мм и

мм и ![]() мм, см. рис. 4. Кулачок может быть грибковым (см. рис. 4,а) или иметь традиционную форму (см. рис. 4,б).

мм, см. рис. 4. Кулачок может быть грибковым (см. рис. 4,а) или иметь традиционную форму (см. рис. 4,б).

ВЫВОДЫ ПО РАБОТЕ

1. Рассмотрен случай, когда охватывающая тонкостенная заготовка-кольцо закрепляется n равномерно расположенными по угловой координате кулачками. При этом интерес представляет определение погрешности формы заготовки-кольца от сил закрепления и, в ряде случаев, напряженное состояние заготовки-кольца.

2. В статье представлен аналитический алгоритм расчета основных параметров при закреплении заготовки-кольца n равномерно расположенными по угловой координате кулачками. Указанный алгоритм отличается от известных тем, что в нем учтены реальные контактные параметры при взаимодействии кулачков с тонкостенной заготовкой-кольцом: размеры площадки контакта, форма эпюры контактного давления и значения параметров эпюры контактного давления.

3. В статье для случая закреплении заготовки-кольца тремя равномерно расположенными по угловой координате кулачкам в безразмерном виде, обеспечивающем общность, построены графики. Графики позволяют определить полуугол контакта, погрешность формы заготовки-кольца при ее закреплении тремя кулачками и перемещения точек срединной поверхности заготовки-кольца под кулачком и строго между кулачками.

4. Приведен пример, в котором используются графики. В примере определяются радиус цилиндрической поверхности кулачка и его ширина для обеспечения заданной точности с учетом разброса размеров отверстия заготовки-кольца в пределах поля допуска. Радиус цилиндрической поверхности кулачка выбирается таким образом, чтобы для максимально возможного диаметра заготовки-кольца обеспечивалась заданная точность, а для минимально возможного диаметра заготовки-кольца не было кромочных контактов.

5. Разработанная методика расчета может широко использоваться для расчетов и конструирования кулачковых оправок, грибковых наладок и других приспособлений при закреплении в них тонкостенных заготовок базовым отверстием, а также для определения погрешностей формы заготовок при их закреплении в станочных приспособлениях.

СПИСОК ЛИТЕРАТУРЫ

1. Блинов Д.С., Алешин В.Ф. Определение эпюры контактного давления для соединения деталей по цилиндрическим поверхностям с малым зазором (случай, когда охватывающая деталь безгранична в радиальном направлении). Электронный журнал «Наука и образование: электронное научно-техническое издание» МГТУ им. Н.Э. Баумана, # 05, май 2011.

2. Блинов Д.С., Алешин В.Ф. Определение напряженно-деформированного состояния охватывающей детали соединения по цилиндрическим поверхностям с малым зазором (случай, когда охватывающая деталь безгранична в радиальном направлении). Электронный журнал «Наука и образование: электронное научно-техническое издание» МГТУ им. Н.Э. Баумана, # 06, июнь 2011.

3. Блинов Д.С., Алешин В.Ф. Инженерная методика расчета соединения деталей по цилиндрическим поверхностям с малым зазором (случай, когда охватывающая деталь безгранична в радиальном направлении). Примеры. Электронный журнал «Наука и образование: электронное научно-техническое издание» МГТУ им. Н.Э. Баумана, # 06, июнь 2011.

4. Блинов Д.С., Алешин В.Ф. Разработка методики расчета соединений деталей по цилиндрическим поверхностям с малым зазором для случая, когда охватывающая деталь тонкостенная. Электронный журнал «Наука и образование: электронное научно-техническое издание» МГТУ им. Н.Э. Баумана, # 11, ноябрь 2011.

5. Бахвалов Н. С. Численные методы. – М.: Наука, 1975. – 632 с.

6. Демидович Б.П., Марон И.А., Шувалова Э.З. Численные методы анализа. – М.: Физматгиз, 1963. – 400 с.

7. Корсаков В.С. Основы конструирования приспособлений. – М.: Машиностроение, 1983. – 277 с.

8. Станочные приспособления: Справочник. В 2-х томах. / Ред. совет: Б.Н. Вардашкин (пред.) и др. – М.: Машиностроение, 1984. – Т. 1 – 592 с., – Т. 2 – 656 с.

Публикации с ключевыми словами: напряжения, перемещения, радиальный зазор, полуугол контакта, эпюра контактного давления, тонкостенная заготовка, погрешность формы

Публикации со словами: напряжения, перемещения, радиальный зазор, полуугол контакта, эпюра контактного давления, тонкостенная заготовка, погрешность формы

Смотри также:

- 77-30569/264652 Разработка методики расчета соединений деталей по цилиндрическим поверхностям с малым зазором для случая, когда охватывающая деталь тонкостенная

- Определение напряженно-деформированного состояния охватывающей детали соединения по цилиндрическим поверхностям с малым зазором (случай, когда охватывающая деталь безгранична в радиальном направлении).

- Инженерная методика расчета соединения деталей по цилиндрическим поверхностям с малым зазором (случай, когда охватывающая деталь безгранична в радиальном направлении). Примеры.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||