научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2011

УДК 629.7.064.54

От тепловой энергетической установки к источнику хладоресурса отводится теплота:

|

|

где ![]() – вырабатываемая мощность,

– вырабатываемая мощность, ![]() – коэффициент полезного действия (КПД).

– коэффициент полезного действия (КПД).

Например, для энергоустановки мощностью 20 МВт с КПД 40% отводимая теплота составляет 15 МВт.

В установках открытого цикла отвод теплоты происходит посредством вывода (выхлопа) рабочего тела в окружающую среду, как, например, в двигателях внутреннего сгорания, газотурбинных двигателях открытого цикла, др. Для установок, работающих по замкнутому циклу (без отвода рабочего тела в окружающую среду), отвод теплоты осуществляется только с помощью теплообменного аппарата. Если в установках открытого цикла рабочим телом является атмосферный воздух и температура на входе определяется атмосферными условиями, то в двигателях замкнутого цикла температура рабочего тела в конце процесса отвода теплоты и соответственно в начальной точке цикла определяется условиями его охлаждения в теплообменном аппарате.

Источником хладоресурса для энергетической установки (теплового двигателя) с нерасходуемым теплоносителем, предназначенной для работы в космическом пространстве является само космическое пространство, а способом отвода теплоты является радиация. Так как уровень минимальной температуры теплового цикла напрямую зависит от эффективности теплообменника, радиационный теплообменник становится одним из ключевых элементов энергоустановки замкнутого цикла, непосредственно влияющим на КПД и мощность.

Особенностью теплосиловой установки космического назначения является ее полная комплектация на Земле и вывод в Космос в состоянии полной готовности к принятию нагрузки – доставка по частям, достройка и монтаж на орбите не предусматривается. Масса излучателя жестко нормируется, а размеры излучателя ограничены размерами и объемом транспортного отсека ракеты-носителя, способом укладки и дальнейшего раскрытия в рабочее состояние на орбите. Излучатель, как правило, представляет собой комплект излучающих панелей, объединенных воедино подводящим и отводящим коллекторами, связанными в свою очередь с энергетической установкой.

С целью интенсификации лучистого теплообмена панели излучателя выполняются в виде комплекса параллельных трубчатых элементов, оребренных двумя диаметрально противоположными плоскими продольными ребрами с расстоянием между трубами равным двойной высоте ребра. При этом, как правило, ребра между смежными каналами выполнены в виде единой пластины шириной равной удвоенной высоте ребра. Трубчатые каналы панели выполняют роль артерий, по которым циркулирует охлаждаемый теплоноситель. В случае излучателя прямого действия – это рабочее тело энергетической установки; в излучателе с промежуточным контуром – это промежуточный теплоноситель. Основную излучающую поверхность панели составляет поверхность ребер, через которую излучается основная доля радиационного теплового потока. При конструировании панели принимается во внимание возможность повреждения (пробоя) стенки канала метеорными микрочастицами, движущимися с космическими скоростями.

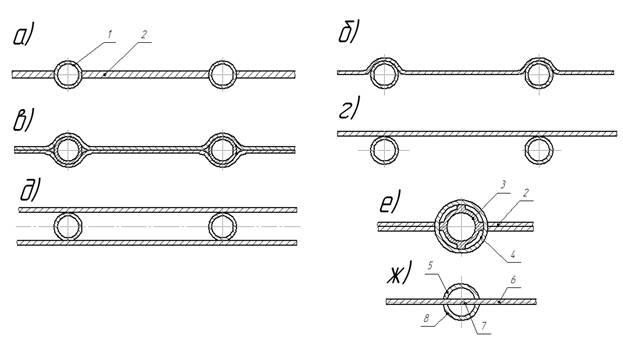

На рис. 1 показаны конструктивные формы излучающих панелей:

рис 1а -цилиндрическая труба с присоединенными (пайка, сварка) ребрами;

рис.1г -коллективное ребро (плоская пластина) с односторонне присоединенными к ней цилиндрическими или овальными трубами ;

рис. 1б -коллективное ребро с цилиндрическими выштамповками, в которые уложены и припаяны цилиндрические трубы ;

рис. 1в -коллективное двухслойное ребро, в цилиндрические выштамповки которого уложены и припаяны цилиндрические трубы ;

рис. 1д – пара параллельных плоских коллективных ребер, между которыми уложены и припаяны к ним цилиндрические (или овально-сплющенные) трубы;

рис. 1е – цилиндрическая труба к присоединенным к ней пайкой или сваркой ребрами и внешним цилиндрическим экраном, предназначенном для лучшей защиты от метеорной опасности.

|

Рис.1. Конструктивные формы плоской излучающей панели: 1– труба, 2 – ребро, 3– внутренняя труба, 4 – внешняя труба (защитная оболочка), 5 – верхняя полутруба, 6 – излучающая часть ребра, 7 – конвективная часть ребра, 8 – нижняя полутруба. |

Одним из непременных условий эффективности оребренной поверхности является минимизация термического сопротивления в месте присоединения ребра к трубчатому элементу. Этому условию в наилучшей степени отвечают схемы 1а и 1г, где открытый паяный или сварочный шов, качество которого контролируется легче. С точки зрения метеорной неуязвимости лучшими являются схемы 1б, 1д и 1е, в которых толщина стенки трубы не зависит от толщины излучающего ребра и выбирается независимо.

Предложена иная конструкция теплообменной поверхности панели, представленная на рисунке 1ж. Она в большей степени удовлетворяет предъявляемым требованиям. К поверхности коллективного ребра присоединены пайкой или сваркой парные полутрубы (полуканалы), образующие как бы трубу с внутренним ребром. В такой конструкции материал и толщина трубы (возможно, с покрытием) выбирается из условия метеорной безопасности, а ребра – по условиям теплопередачи; при этом термическое сопротивление в основании ребра исключено. Ребро представляет собой эффективную теплотехническую конструкцию: внутритрубная часть является конвективным, а наружная часть – излучающим ребром.

Анализ температурного поля в поперечном сечении оребренного элемента на основе тонкостенной трубы с внешним оребрением показал, что градиент температуры в направлении дуги окружности пренебрежимо мал. Это позволяет рассматривать независимо теплоизлучение трубы и теплоизлучение ребра, полагая температуру основания ребра равной температуре наружной стенки трубы. Уравнение энергии для элемента оребренной поверхности можно представить следующей зависимостью:

|

|

где ![]() – степень черноты,

– степень черноты, ![]() – константа Больцмана,

– константа Больцмана, ![]() – эффективность оребренной поверхности,

– эффективность оребренной поверхности, ![]() – температура внешней стенки трубы (температура основания ребра),

– температура внешней стенки трубы (температура основания ребра), ![]() – массовый расход теплоносителя,

– массовый расход теплоносителя, ![]() – теплоемкость теплоносителя.

– теплоемкость теплоносителя.

Коэффициент эффективности оребренной излучающей поверхности по аналогии с коэффициентом эффективности оребренной конвективной поверхности представлен зависимость:

|

|

где ![]() – поверхность оребрения,

– поверхность оребрения,![]() – полная излучающая оребренная поверхность.

– полная излучающая оребренная поверхность.

Коэффициент эффективности излучающего ребра ![]() является функцией безразмерного параметра эффективности, определяемого зависимостью:

является функцией безразмерного параметра эффективности, определяемого зависимостью:

|

|

где ![]() – высота ребра,

– высота ребра, ![]() – толщина ребра,

– толщина ребра, ![]() – теплопроводность ребра. Например, при изменении параметра

– теплопроводность ребра. Например, при изменении параметра ![]() в диапазоне от 0 до 1,2 коэффициент эффективности излучающего ребра изменяется от 1 до 0,5. Значения коэффициента эффективности представлены в справочных материалах в виде графической зависимости, которая затем была нами табулирована и в табулированном виде введена в расчетные программы.

в диапазоне от 0 до 1,2 коэффициент эффективности излучающего ребра изменяется от 1 до 0,5. Значения коэффициента эффективности представлены в справочных материалах в виде графической зависимости, которая затем была нами табулирована и в табулированном виде введена в расчетные программы.

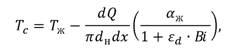

Температура излучающей стенки трубы (температура основания ребра в схеме рис. 1а) на участке трубы длиной ![]() определяется уравнением теплопередачи:

определяется уравнением теплопередачи:

|

|

где ![]() – критерий Био,

– критерий Био, ![]() – внутренний диаметр трубы,

– внутренний диаметр трубы, ![]() – наружний диаметр трубы,

– наружний диаметр трубы, ![]() – коэффициент теплоотдачи жидкости,

– коэффициент теплоотдачи жидкости, ![]() – теплопроводность стенки трубы,

– теплопроводность стенки трубы, ![]() – поправка на кривизну стенки трубы.

– поправка на кривизну стенки трубы.

Для схемы с внутренним ребром (рис. 1ж) температура в основании ребра (граница раздела конвективной и излучающей части) определяется уравнением теплового баланса

|

|

где ![]() ,

, ![]() – коэффициент теплоотдачи жидкости,

– коэффициент теплоотдачи жидкости, ![]() – теплопроводность ребра,

– теплопроводность ребра, ![]() – высота конвективной части ребра,

– высота конвективной части ребра, ![]() – высота излучающей части ребра,

– высота излучающей части ребра, ![]() – площадь поперечного сечения ребра,

– площадь поперечного сечения ребра, ![]() – длина обвода профиля поперечного сечения ребра.

– длина обвода профиля поперечного сечения ребра.

Уравнение (2) имеет аналитическое решение только в случае, когда локальная температура поверхности равна локальной температуре жидкости, что не реально. Поэтому его решение возможно только численными методами.

В выражение температуры ![]() входит значение коэффициента т6еплоотдачи, величина которого зависит от скорости теплоносителя. Последняя связана с величиной гидравлического сопротивления канала:

входит значение коэффициента т6еплоотдачи, величина которого зависит от скорости теплоносителя. Последняя связана с величиной гидравлического сопротивления канала:

|

|

Потери давления ![]() являются величиной нормируемой (задаются параметрами теплового цикла энергоустановки). Следовательно, расчет излучателя сводится к решению сопряженной теплогидравлической задачи, описываемой уравнениями (2) и (3).

являются величиной нормируемой (задаются параметрами теплового цикла энергоустановки). Следовательно, расчет излучателя сводится к решению сопряженной теплогидравлической задачи, описываемой уравнениями (2) и (3).

На основании изложенного выше подхода была разработана программа численного расчета, которая использовалась при расчетном анализе теплообменника-излучателя энергоустановки космического базирования, рассмотренного в нескольких вариантах.

Номинальная тепловая мощность излучателя 10 МВт, потери давления газообразного теплоносителя 2%.

Теплоноситель – водород: массовый расход 42 кг/с, температура на входе 624 К, температура на выходе 350 К;

Теплоноситель – неон: массовый расход 37 кг/с, температура на входе 629 К, температура на выходе 350 К;

Теплоноситель – эвтектический сплав Na-K: массовый расход 43,1 кг/с, температура на входе 615 К, температура на выходе 345 К;

Рассмотрены сочетания материалов трубы и ребра: сталь – алюминий, титан – алюминий, алюминий – алюминий, углерод – углерод. Для каждого сочетания материалов при фиксированном диаметре трубы и толщины ребра минимальной массе матрицы соответствует своя оптимальная высота ребра. Варьирование диаметра трубы от 10/12 до 18/20 мм. приводит к некоторому увеличению массы матрицы, сопровождаемому увеличением длины каналов при сокращении их числа; величина оптимальной высоты ребра возрастает. Минимальными массовыми показателями характеризуется матрица из (пока гипотетического) материала углерод – углерод.

Для иллюстрации в табл. 1 приведена характеристика матрицы излучателя на водороде. Принята во внимание большая проницаемость водорода; поэтому для трубы выбрана легированная сталь.

Таблица 1

Характеристики матрицы излучателя: теплоноситель водород, труба стальная, ребро алюминиевое, толщина ребра 1 мм, внутренний диаметр трубы 14 мм, внешний 16 мм, ![]() .

.

| C, м/с |

| L, м | F, м2 |

|

|

0,02 | 46,9 | 1176 | 34 | 4500 | 14720 | 19163 |

0,04 | 54,5 | 1013 | 26,3 | 5121 | 9800 | 15668 |

0,06 | 59 | 936 | 22,6 | 5758 | 7777 | 14763 |

0,08 | 62 | 890 | 20,6 | 6457 | 6738 | 14810 |

0,1 | 64 | 863 | 19,3 | 7215 | 6136 | 15322 |

Обозначения: С-скорость теплоносителя, n–число каналов в матрице, ![]() - высота ребра,

- высота ребра,

L–длина канала, F–поверхность излучения (двухсторонняя), ![]() – масса труб,

– масса труб,![]() – масса матрицы

– масса матрицы

Влияние диаметра трубы и теплофизических свойств материала трубы и ребра показаны в таблице 2 на примере матрицы, теплоносителем которой является неон.

Таблица 2

Влияние теплофизических свойств используемого материала и диаметра трубы на характерные показатели матрицы (рабочее тело – неон)

| Сталь – алюминий | Титан – алюминий | Углерод – углерод | ||||||

|

|

|

|

|

|

|

|

| |

| 0,05 | 9,46 | 19,16 | 0,03 | 2,66 | 14,9 | 0,02 | 2,46 | 8 |

| 0,053 | 3,67 | 20,63 | 0,04 | 3,67 | 15,3 | - | - | - |

| 0,06 | 6,62 | 21,3 | 0,06 | 6,62 | 15,86 | 0,03 | 6,62 | 8,3 |

Примечание: первым в таблице указан материал трубы.

Были исследованы перечисленные выше сочетания материалов трубы и ребра, но наиболее вероятным исполнением излучающей панели принято сочетание «стальная труба – алюминиевое ребро», внутренний диаметр трубы 0,014 м, внешний диаметр 0,016 м, толщина ребра 0,001 м. Сопоставление идентично выполняемых панелей излучателя с неоном и водородом в качестве теплоносителей представлено в табл. 3.

Таблица 3

Сравнительные характеристики излучателей с теплоносителями неон и водород, внутренний диаметр трубы 0,014 м, внешний 0,016 м, толщина ребра 0,001 м, материал трубы – сталь, материал ребра – алюминий

Теплоноситель | Водород | Неон |

Высота ребра, м | 0,05 | 0,053 |

Длина трубы, м | 24 | 3,67 |

Масса матрицы, т | 15,1 | 20,63 |

Теплообменники, работающие на легких газах, характеризуются более низкой циркуляционной мощностью при одинаковых тепловых нагрузках, или меньшей величиной конвективной поверхности теплообмена при одинаковых тепловых нагрузках и равных энергозатратах на циркуляцию теплоносителя. Своеобразным показателем качества газообразного теплоносителя является отношение массы молекулы к числу

атомов в ней. Чем меньше этот показатель, тем выше энергетическое качество теплоносителя. По этому показателю водород имеет примерно двадцатикратное преимущество и, соответственно, примерно трехкратное преимущество в энергетическом качестве, что в известной степени прослеживается и в радиационно-конвективном теплообменнике, коим является излучатель.

Отдельный интерес представляет излучатель, теплоносителем которого является жидкометаллический теплоноситель промежуточного контура. Не затрагивая вопросов создания теплообменника горячего плеча «водород – жидкий металл» или «неон- жидкий металл», отметим, что промежуточный контур принципиально вносит понижение уровня температуры излучающей поверхности за счет уровня температуры теплоносителя в промежуточном контуре. В то же время коэффициенты теплоотдачи жидкого металла десятикратно и более превышают коэффициенты теплоотдачи газообразного теплоносителя. Поэтому за счет более низкого термического сопротивления по стороне жидкого металла эффект температуры промежуточного контура значительно нивелируется.

Для излучателя с промежуточным контуром (альтернатива излучателя прямого действия с теплоносителем водород) был выполнен анализ влияния высоты ребра, диаметра трубчатого канала, скорости теплоносителя на габаритные размеры матрицы (число оребренных трубчатых элементов, длина канала), величину излучающей поверхности и массу матрицы. Варьирование скорости жидкометаллического теплоносителя практически не отражается на величине поверхности излучения (и массе матрицы), а влечет за собой лишь изменение числа каналов и их длины. В пределах изменения внутреннего диаметра тонкостенной трубы от 0,004 м до 0,02 м уменьшение диаметра сопровождается уменьшением массы матрицы. Следовательно, диаметр трубчатого канала следует выбирать, исходя из конструкторско-технологических соображений. При изменении высоты ребра наблюдается изменение массы матрицы с четко выраженным минимумом. Однако в районе минимума происходит достаточно небольшое изменение массы при значительном изменении высоты ребра. Это позволяет оптимизировать высоту ребра, принимая во внимание прочностные и компоновочные требования к числу и размерам панелей. Некоторые результаты анализа представлены в табл. 4.

Таблица 4

Влияние скорости теплоносителя и высоты ребра на массо-габаритные показатели матрицы излучателя (наружный диаметр трубы 0,008 м)

Высота ребра | ||||

Скорость теплоносителя, м/с | 0,25 | 0,5 | 0,75 | 1,0 |

Длина канала панели, м | 4,3296 | 8,65792 | 12,98624 | 17,31392 |

Число труб, шт | 7,744·103 | 3,872·103 | 2,579·103 | 1,933·103 |

Масса матрицы, кг | 1,472·104 | 1,472·104 | 1,472·104 | 1,472·104 |

Площадь излучающей поверхности, м2 | 3,2448·103 | 3,2448·103 | 3,2448·103 | 3,2448·103 |

Высота ребра | ||||

Скорость теплоносителя, м/с | 0,25 | 0,5 | 0,75 | 1,0 |

Длина канала панели, м | 4,075 | 8,148 | 12,221 | 16,294 |

Число труб, шт | 7,74·103 | 3,87·103 | 2,58·103 | 1,933·103 |

Масса матрицы, кг | 1,23·104 | 1,23·104 | 1,23·104 | 1,23·104 |

Площадь излучающей поверхности, м2 | 3,2·103 | 3,2·103 | 3,2·103 | 3,2·103 |

Высота ребра | ||||

Скорость теплоносителя, м/с | 0,25 | 0,5 | 0,75 | 1,0 |

Длина канала панели, м | 3,096 | 6,192 | 9,287 | 12,382 |

Число труб, шт | 7,74·103 | 3,87·103 | 2,58·103 | 1,933·103 |

Масса матрицы, кг | 1,2·104 | 1,2·104 | 1,2·104 | 1,3·104 |

Площадь излучающей поверхности, м2 | 3,4·103 | 3,4·103 | 3,4·103 | 3,4·103 |

Относительно лучшими показателями характеризуется матрица излучателя: труба 0,006/0,008 м, толщина ребра 0,001 м, высота ребра 0,056 м, длина панели (трубы) 7 м, число каналов 3576, масса матрицы 12000 кг. Излучатель с жидкометаллическим теплоносителем оказывается примерно на 25,0% легче излучателя на водороде и почти на 70% легче излучателя на неоне. Кроме того, он характеризуется большей компактностью, а также большей живучестью при повреждении метеорной пылью.

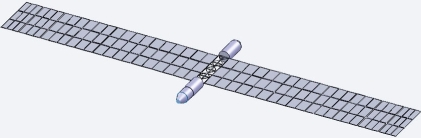

Наряду с массой важным показателем матрицы является фронтальная проекция (тень) площади излучающей поверхности; в данном случае при двухстороннем излучении это половина площади излучающей поверхности. По этому показателю матрица с жидкометаллическим теплоносителем является наиболее компактной (фронтальная площадь порядка 1600 м2). Второй по компактности является матрица водородного излучателям.

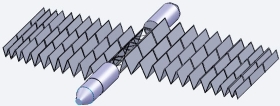

Наиболее простым вариантом является размещение панелей на внешней цилиндрической или конической части корпуса космического модуля. Но это возможно лишь для излучателей небольшой тепловой мощности. Для рассматриваемых в настоящей работе мощных силовых установок возможен только вариант выносного теплообменника, который развертывается в виде двух или четырех плоских лепестков (крылышек), поперечная ось которых ориентирована по нормали к оси модуля. Лучшей является двухлепестковая конструкция, лепестки которой развернуты в диаметрально противоположные стороны. При площади «тени» 1600 м2, двухсторонней (относительно продольной оси космического аппарат) раскладке панелей излучателя в виде трехполосной дорожки шириной 12 м длина каждой из них составит 67 м.

Конструктивно излучатель представляет собой набор излучающих панелей, работающих по параллельной схеме включения в гидравлический тракт излучателя, объединенных воедино системой подводящих и отводящих коллекторов. Для транспортирования на Орбиту панели излучателя складываются гармошкой. Для этого подводящий и отводящий коллекторы разделены на отдельные участки по числу панелей. Смежные участки коллекторов соединены эластичным трубопроводом, выполненным на основе сильфона с бронирующим чулком из металлической ткани или соединены с помощью шарнирной связи, При шарнирном соединении используется один из известных типов контактных уплотнений (разрушение герметизирующего элемента в момент разворота шарнира и последующее заполнение контактирующего участка уплотнения замерзающим расплавом легкоплавкого металла).

Раскрытие излучателя из сложенного состояния может осуществляться за счет усилия заневоленной пружины или с помощью взрыва пиропатронов. Предусмотрена синхронная двухсторонняя раскладка панелей. Для предотвращения возможных динамических ударов и регулирования скорости раскладки используется металлический трос, намотанный на барабан, скорость вращения которого регулируется. По окончании раскладки панелей стопорные замки между панелями автоматически закрываются, трос стопорится, его натяжение придает дополнительную продольную жесткость излучателю. На рис. 2 приведена поэтапная схема раскрытия излучателя при его выводе в рабочее положение.

| а |

| б |

| в |

Рис.2. Поэтапная схема раскрытия излучателя: а – отстрел обтекателей, б – момент раскладки, в – полностью раскрытый излучатель | |

Литература

1. Киселев Н.А., Иванов В.Л. Холодильник-излучатель космической энергоустановки: Тез. докл. Сборника «Студенческая весна». Москва, 2011. С. 146-147

2. Корнийчук С.П., Иванов В.Л. Проблемы охлаждения мощных энергоустановок в космосе: Тез. докл. Сборника «Студенческая весна». Москва, 2011. С. 147-149

3. Фишер Ю.В., Иванов В.Л. Концевой холодильник-излучатель космической энергоустановки: Тез. докл. Сборника «Студенческая весна». Москва, 2011. С. 156-157

4. Основы теории, конструкции и эксплуатации космических ЯЭУ/А.А. Куландин, С.В. Тимашев, В.Д. Атамасов [и др]. Л.: Энергоматоиздат. Ленингр. отд-ние, 1987. 328 с.

5. Рот А. Вакуумные уплотнения. М.: Энергия, 1971. 464 с.

Публикации с ключевыми словами: теплообмен, энергоустановка, излучатель

Публикации со словами: теплообмен, энергоустановка, излучатель

Смотри также:

- 77-30569/253502 Теплообменник радиационного типа энергоустановки космического базирования

- 77-48211/447511 Исследование кипения воды в большом объеме на микроструктурированных поверхностях

- 77-30569/256283 Экспериментальное исследование характеристик теплообмена во внутренних каналах систем охлаждения турбомашин при использовании термохромных жидких кристаллов

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||