научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 08, август 2011

DOI: 10.7463/0811.0195350

УДК 621.910.71

МГТУ им. Н.Э. Баумана

При обработке металлов резанием лезвийным инструментом практически во всех случаях удаляется материал, претерпевший пластическую деформацию. Так, в процессе стружкообразования пластически деформируется тонкий слой материала на поверхности резания, который затем срезается при последующем цикле движения инструмента (через оборот, ход и т.п.). Предварительная деформация материала срезаемого слоя может быть также следствием воздействия предшествующих (промежуточных) технологических операций или результатом удаления припуска за несколько проходов.

Материал срезаемого слоя после поверхностной пластической деформации приобретает ряд специфических свойств, которые могут оказывать существенное влияние на процесс резания. К настоящему времени накоплено большое количество опытных данных, показывающих как значительное снижение, так и повышение обрабатываемости резанием поверхностно-упрочненных (наклепанных) материалов по сравнению с обработкой их в исходном состоянии. Эффекты положительного воздействия поверхностного пластического деформирования (ППД) на процесс резания реализованы на практике в разработанном в МГТУ им. Н.Э. Баумана комбинированном методе резания с опережающим пластическим деформированием (ОПД) [1-3 и др.]. При этом, используя дополнительное механическое воздействие на обрабатываемый материал, можно увеличить производительность труда и стойкость режущего инструмента, повысить точность обработки, улучшить качество поверхностного слоя и надежность деталей.

Вместе с тем, до последнего времени особенности механической обработки пластически деформированных материалов в теории резания не изучались. Так, теоретические исследования механики процесса резания металлов, в частности, механики стружкообразования, основаны на допущениях (изотропность и однородность свойств материала срезаемого слоя и т.п.), исключающих учет характерных для ППД свойств материала и их распределения по сечению срезаемого слоя; практически не изучалась взаимосвязь деформационного упрочнения материала с удельными энергетическими характеристиками обработки.

Ниже приведены результаты экспериментальных исследований по выявлению и оценке факторов, оказывающих наиболее существенное влияние на процесс резания пластически деформированных металлов. Установлена взаимосвязь напряжений и деформаций в зоне резания металлов, подвергнутых ППД, а также влияние работы предварительной деформации на конечное напряженно-деформированное состояние материала, что позволяет регулировать условия протекания процесса резания, целенаправленно влиять на конечные технологические характеристики обработки.

Отметим, что в настоящей статье рассмотрены процессы, связанные с пластическим деформированием в зоне стружкообразования и составляющие в энергетическом балансе процесса резания в среднем 70–75 %, а в отдельных случаях – до 90 % и более. Контактные явления при обработке пластически деформированных материалов требуют самостоятельного изучения.

Под воздействием ППД обрабатываемый материал приобретает свойства, совместное действие которых проявляется в изменении напряженности процесса резания и, следовательно, технологических показателей обработки. Анализ явлений, сопровождающих деформационное упрочнение металлов, показывает, что напряженность процесса резания связана в основном со следующими факторами или явлениями: пластическим состоянием материала после поверхностного нагружения, деформационной структурной анизотропией, неоднородностью распределения физико-механических характеристик по сечению срезаемого слоя, остаточными напряжениями в материале, структурными изменениями и процессами, развивающимися в нем при действии циклических нагрузок.

Для определения влияния указанных факторов на напряженность процесса резания в МГТУ им. Н.Э. Баумана были выполнены специальные экспериментальные исследования.

Надо отметить, что количественный анализ перечисленных факторов при совместном действии в зоне стружкообразования всех взаимосвязанных и взаимозависимых процессов и явлений крайне труден. Поэтому при исследованиях проводили физическое моделирование условий резания деформированных материалов с выделением каждого изучаемого явления (фактора) и оценкой его действия изолированно от других процессов. Этот методический прием не представлялось возможным реализовать для исследования зависимости процесса резания от неоднородности свойств материала по толщине срезаемого слоя, изменение которой непосредственно связано с изменением других важных характеристик процесса обработки – степени деформации после ППД, удельной работы деформирования, твердости материала и т.п. В связи с этим влияние неоднородности механических свойств материала в результате ППД рассматривали совместно с другими факторами при анализе условий деформирования в процессе стружкообразования.

В результате исследований установили, что на изменение напряженности процесса резания доминирующее влияние оказывают параметры пластического состояния материала после предварительного нагружения, а также их распределение по толщине срезаемого слоя. Поле остаточных напряжений и циклический характер деформирования не вносят заметных изменений в значения силы и температуры резания. Изменение силы резания в зависимости от направления текстуры после пластического деформирования обрабатываемого материала может достигать 6–9 %. Однако указанные предельные значения влияния деформационной структурной анизотропии не превышают 20 % соответствующего изменения напряженности процесса резания в результате ППД, т.е. в большинстве случаев этим явлением можно пренебречь.

Таким образом, для разработки и обоснования теоретической базы, позволяющей аналитически описывать основные явления стружкообразования при обработке подвергнутых деформационному упрочнению металлов, необходимо раскрыть закономерности формирования их напряженно-деформированного состояния, установить взаимосвязь параметров пластического состояния и их распределения по толщине среза после ППД с результирующими характеристиками процесса нагружения при резании.

Главной особенностью механики резания пластически деформированного материала является существование двух стадий нагружения: предварительного упрочнения и последующего формоизменения в процессе стружкообразования. Для определения конечного эффекта после двух последовательных механических воздействий на материал необходимо использовать одинаковые обобщенные показатели, учитывающие особенности нагружения и формоизменения при различных сложных схемах деформирования. Такими показателями могут служить интенсивность напряжений (обобщенное напряжение) ![]() и интенсивность деформаций (обобщенная деформация)

и интенсивность деформаций (обобщенная деформация) ![]() .

.

При монотонном или приближенно монотонном пластическом формоизменении для описания напряженно-деформированного состояния пользуются гипотезой о единой кривой течения, которая предполагает однозначную функциональную связь ![]() . Данную гипотезу многократно использовали в теоретических исследованиях процесса стружкообразования и при определении силы резания. Высокая точность совпадения теоретических расчетов и экспериментальных данных в выполненных исследованиях позволяет, по-видимому, в настоящее время не сомневаться в возможности практического использования однозначной зависимости

. Данную гипотезу многократно использовали в теоретических исследованиях процесса стружкообразования и при определении силы резания. Высокая точность совпадения теоретических расчетов и экспериментальных данных в выполненных исследованиях позволяет, по-видимому, в настоящее время не сомневаться в возможности практического использования однозначной зависимости ![]() для условий резания. Единую кривую течения широко и успешно используют также при изучении вопросов формоизменения на операциях осадки полос, радиального сжатия цилиндров, прессования, прокатки, выдавливания и др. Таким образом, при независимом рассмотрении процессов предварительного пластического деформирования и резания их напряженно-деформированное состояние вполне допустимо определять единой кривой течения.

для условий резания. Единую кривую течения широко и успешно используют также при изучении вопросов формоизменения на операциях осадки полос, радиального сжатия цилиндров, прессования, прокатки, выдавливания и др. Таким образом, при независимом рассмотрении процессов предварительного пластического деформирования и резания их напряженно-деформированное состояние вполне допустимо определять единой кривой течения.

Отмеченные особенности двух этапов деформирования позволяют предположить, что при резании поверхностно-упрочненных материалов конечная деформация ![]() равна сумме интенсивностей деформаций при ППД

равна сумме интенсивностей деформаций при ППД ![]() и резании

и резании ![]() , конечное же значение интенсивности напряжения

, конечное же значение интенсивности напряжения ![]() связано с

связано с ![]() единой кривой течения. Правомерность такого допущения следует оценивать для условий сложного двухступенчатого нагружения материала при резании пластически деформированных материалов экспериментальным путем.

единой кривой течения. Правомерность такого допущения следует оценивать для условий сложного двухступенчатого нагружения материала при резании пластически деформированных материалов экспериментальным путем.

Ниже приведены результаты экспериментальной проверки гипотезы независимого суммирования (аддитивности) интенсивностей деформаций и напряжений с учетом единой кривой течения ![]() .

.

Исследования осуществляли для двух вариантов ступенчатого деформирования: одноосное сжатие – резание и накатывание роликом – резание.

Сжатие проводили на гидравлическом прессе мод. ИМЧ-30. Задавали последовательно три фиксированных уровня нагрузок, для которых натуральная деформация ![]() составляла 0,2; 0,4 и 0,7. После каждой ступени нагружения деформированный образец протачивали для устранения биения наружной поверхности и затем выполняли контрольный проход резцом.

составляла 0,2; 0,4 и 0,7. После каждой ступени нагружения деформированный образец протачивали для устранения биения наружной поверхности и затем выполняли контрольный проход резцом.

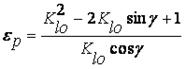

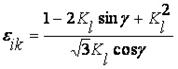

При точении образцов обеспечивали широкий диапазон изменения условий обработки: скорости резания v = 0,18...1,68 м/с, подачи S = 0,1...0,43 мм/об, глубины резания t = 1 мм, переднего угла резца γ = -5…25°, резание без СОЖ или с применением СОЖ марок НГЛ-205 и МР-2. В процессе экспериментов весовым методом определяли коэффициент укорочения стружки Klо, по которому вычисляли относительный сдвиг в зоне стружкообразования при резании.

. (1)

. (1)

Формула (1) получена в предположении, что срезаемый слой в процессе резания претерпевает преимущественно деформацию простого сдвига. В этом случае связь интенсивности деформации и относительного сдвига определяется соотношением

. (2)

. (2)

Результирующую деформацию находили из условия aддитивности

![]() . (3)

. (3)

Соответствующее значение конечной величины ![]() устанавливали методом измерения твердости материала в стружке по методике Г.Д. Деля.

устанавливали методом измерения твердости материала в стружке по методике Г.Д. Деля.

Во второй серии опытов на первом этапе нагружения применяли метод накатывания срезаемого слоя роликом. Упрочнение роликом отличается выраженной неоднородностью распределения деформаций ![]() по толщине среза, характерной для всех методов ППД а также для воздействия на обрабатываемый материал силовых факторов в процессе резания. Кроме того, накатывание роликом является одним из наиболее эффективных методов дополнительного механического воздействия на материал при точении с ОПД. Будем считать, что процесс изменения напряженно-деформированного состояния материала во всем объеме очага деформации подчиняется единой кривойv

по толщине среза, характерной для всех методов ППД а также для воздействия на обрабатываемый материал силовых факторов в процессе резания. Кроме того, накатывание роликом является одним из наиболее эффективных методов дополнительного механического воздействия на материал при точении с ОПД. Будем считать, что процесс изменения напряженно-деформированного состояния материала во всем объеме очага деформации подчиняется единой кривойv![]() . Тогда, учитывая установленную ранее опытным путем закономерность – выравнивание конечного напряженного состояния в зоне стружкообразования при резании неоднородно деформированных материалов (

. Тогда, учитывая установленную ранее опытным путем закономерность – выравнивание конечного напряженного состояния в зоне стружкообразования при резании неоднородно деформированных материалов (![]() ) – характер распределения деформаций по толщине срезаемого слоя

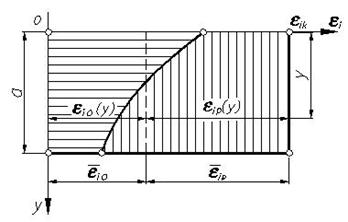

) – характер распределения деформаций по толщине срезаемого слоя ![]() на различных этапах нагружения материала можно схематически изобразить в виде диаграммы, представленной на рис. 1. Здесь условие аддитивности выполняется для каждого текущего значения координаты

на различных этапах нагружения материала можно схематически изобразить в виде диаграммы, представленной на рис. 1. Здесь условие аддитивности выполняется для каждого текущего значения координаты ![]() при переменном соотношении интенсивностей деформаций

при переменном соотношении интенсивностей деформаций ![]() . Неоднозначность деформации

. Неоднозначность деформации ![]() вызывает определенные трудности ее количественной оценки с помощью известных соотношений теории резания, предполагающих постоянную величину

вызывает определенные трудности ее количественной оценки с помощью известных соотношений теории резания, предполагающих постоянную величину ![]() по толщине срезаемого слоя.

по толщине срезаемого слоя.

Рис. 1. Схема распределения деформаций по толщине срезаемого слоя при двух последовательных стадиях нагружения.

Теоретический анализ особенностей стружкообразования при резании пластически деформированных материалов показал, что при принятых допущениях суммирование деформаций по формуле (3) можно заменить в случае их неравномерного распределения в материале условием суммирования средних значений (см. рис. 1):

![]() , (4)

, (4)

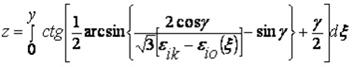

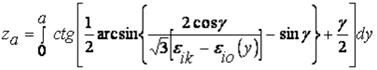

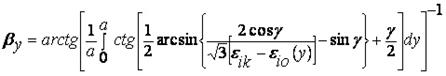

где

![]() . (5)

. (5)

Для определения среднего значения интенсивности деформаций ![]() рассмотрим специфические условия образования стружки при обработке металлов, подвергнутых ППД. Схематизация процесса стружкообразования в исследуемом случае должна учитывать выравнивание конечного значения

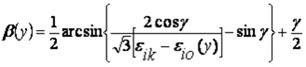

рассмотрим специфические условия образования стружки при обработке металлов, подвергнутых ППД. Схематизация процесса стружкообразования в исследуемом случае должна учитывать выравнивание конечного значения ![]() при срезании неоднородно деформированного слоя материала (см. рис. 1). В предположении единственной условной плоскости сдвига это должно быть сопряжено с искривлением поверхности стружкообразования 0MN, как это показано на рис. 2: в верхних, наиболее упрочненных слоях материала угол сдвига β будет максимальным, что обусловливает относительно невысокие степени деформации

при срезании неоднородно деформированного слоя материала (см. рис. 1). В предположении единственной условной плоскости сдвига это должно быть сопряжено с искривлением поверхности стружкообразования 0MN, как это показано на рис. 2: в верхних, наиболее упрочненных слоях материала угол сдвига β будет максимальным, что обусловливает относительно невысокие степени деформации ![]() ; с увеличением глубины

; с увеличением глубины ![]() до линии среза KNугол β должен постепенно уменьшаться, что будет сопровождаться повышением значения

до линии среза KNугол β должен постепенно уменьшаться, что будет сопровождаться повышением значения ![]() . Следовательно, каждому значению

. Следовательно, каждому значению ![]() соответствует своя величина угла сдвига β(y). Относительный сдвиг при резании

соответствует своя величина угла сдвига β(y). Относительный сдвиг при резании ![]() связан с углом β известной зависимостью

связан с углом β известной зависимостью

![]() .

.

Рис. 2. Расчетная схема к определению условного угла сдвига βү при резании неоднородно деформированных материалов

В соответствии с этим

![]()

откуда функция изменения угла сдвига

.

.

Отметим, что наличие криволинейной поверхности сдвига не противоречит известным положениям теории пластичности, согласно которым неоднородность свойств материала вызывает искривление линий скольжения.

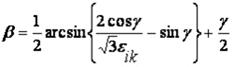

При обычном резании, когда ![]() ,

,

.

.

Из рис. 2 следует

.

.

Уравнение ![]() линии сдвига 0MN (проекция поверхности сдвига на плоскость YZ) в этом случае имеет вид:

линии сдвига 0MN (проекция поверхности сдвига на плоскость YZ) в этом случае имеет вид:

.

.

Проекция ![]() линии сдвига 0MN на линию среза NK составляет

линии сдвига 0MN на линию среза NK составляет

,

,

откуда условный угол сдвига, определяющий положение плоскости 0N на рис. 2,

. (6)

. (6)

При обычном резании известное значение угла сдвига β позволяет вычислить величину относительного сдвига ![]() по формуле

по формуле

![]() . (7)

. (7)

При резании пластически деформированных материалов найденная таким способом деформация ![]() является некоторой средней величиной деформации, эквивалентной реальному распределению

является некоторой средней величиной деформации, эквивалентной реальному распределению ![]() по толщине срезаемого слоя

по толщине срезаемого слоя ![]() . Так, проведенные для большого числа различных распределений

. Так, проведенные для большого числа различных распределений ![]() расчеты показывают, что значения деформации εP (βy, γ) по формуле (7) с высокой точностью (до 0,6%) совпадают со средними величинами

расчеты показывают, что значения деформации εP (βy, γ) по формуле (7) с высокой точностью (до 0,6%) совпадают со средними величинами ![]() функции относительного сдвига

функции относительного сдвига ![]() , равными согласно выражениям (2), (4) и (5)

, равными согласно выражениям (2), (4) и (5)

.

.

Следовательно, при принятых допущениях в случае неравномерного распределения свойств материала после ППД среднюю интенсивность деформации по толщине срезаемого слоя при резании можно определить по формуле

![]() ,

,

в которой βy находят из уравнения (6).

Далее, учитывая сплошность материала при сливном стружкообразовании (см. рис. 2), условный угол сдвига βy однозначно можно выразить через коэффициент укорочения стружки ![]() . Это означает, что коэффициент укорочения стружки наряду с βy может быть также использован при обработке поверхностно упрочненных металлов для определения среднего значения относительной деформации

. Это означает, что коэффициент укорочения стружки наряду с βy может быть также использован при обработке поверхностно упрочненных металлов для определения среднего значения относительной деформации ![]() или интенсивности деформаций

или интенсивности деформаций ![]() , например, по формуле (2) с учетом (1).

, например, по формуле (2) с учетом (1).

Поэтапное деформирование "накатывание роликом – резание" осуществляли по схеме поперечного свободного точения с ППД кольцевых буртов. Интенсивность деформаций при накатывании регулировали изменением линейной нагрузки ![]() (

(![]() , где

, где ![]() - сила накатного устройства ППД;

- сила накатного устройства ППД; ![]() - ширина срезаемого слоя). Равномерность распределения нагрузки по ширине поверхности резания обеспечивали конструкцией ролика.

- ширина срезаемого слоя). Равномерность распределения нагрузки по ширине поверхности резания обеспечивали конструкцией ролика.

Распределение интенсивности деформации ![]() в срезаемом слое материала после обкатки роликом определяли методом измерения микротвердости Hμ с использованием тарировочных зависимостей σi – Hμ – εi. За меру деформации материала после накатывания принимали среднюю величину

в срезаемом слое материала после обкатки роликом определяли методом измерения микротвердости Hμ с использованием тарировочных зависимостей σi – Hμ – εi. За меру деформации материала после накатывания принимали среднюю величину ![]() согласно формуле (5). Интенсивность деформации стружкообразования при точении устанавливали по коэффициенту укорочения стружки с помощью выражений (2) и (1), а результирующую деформацию вычисляли по формуле (4). Конечную величину интенсивности напряжений

согласно формуле (5). Интенсивность деформации стружкообразования при точении устанавливали по коэффициенту укорочения стружки с помощью выражений (2) и (1), а результирующую деформацию вычисляли по формуле (4). Конечную величину интенсивности напряжений ![]() определяли, как и в предыдущей серии опытов, по микротвердости стружки.

определяли, как и в предыдущей серии опытов, по микротвердости стружки.

Найденные таким способом значения ![]() и

и ![]() комбинированных процессов деформирования "сжатие-резание" и "накатывание-резание" сравнивали с кривыми течения σi – εi изучаемых материалов (рис. 3). Зависимости

комбинированных процессов деформирования "сжатие-резание" и "накатывание-резание" сравнивали с кривыми течения σi – εi изучаемых материалов (рис. 3). Зависимости ![]() были получены из истинных диаграмм испытания материалов на простое растяжение. Построение диаграмм выполняли по методике М.П. Марковца. Полученную взаимосвязь напряжений и деформаций аппроксимировали степенной функцией,

были получены из истинных диаграмм испытания материалов на простое растяжение. Построение диаграмм выполняли по методике М.П. Марковца. Полученную взаимосвязь напряжений и деформаций аппроксимировали степенной функцией,

![]() (8)

(8)

которая обеспечивает достаточно высокую точность совпадения данных. Зависимости (8) экстраполировали (прерывистые отрезки на рис. 3) в область больших деформаций, соответствующих их значениям при точении. На графики зависимостей ![]() рис. 3 наносили экспериментальные точки исследованных ступенчатых процессов формоизменения.

рис. 3 наносили экспериментальные точки исследованных ступенчатых процессов формоизменения.

Сопоставление экспериментальных данных двух вариантов опытов показывает, что результирующие показатели напряженно-деформированного состояния ![]() и

и ![]() ступенчатых процессов формоизменения "сжатие-резание" и "накатывание-резание" достаточно хорошо соответствуют экстраполированной диаграмме механических испытаний в обобщенных координатах σi – εi. Отклонения значений

ступенчатых процессов формоизменения "сжатие-резание" и "накатывание-резание" достаточно хорошо соответствуют экстраполированной диаграмме механических испытаний в обобщенных координатах σi – εi. Отклонения значений ![]() , полученных в широком диапазоне изменения условий предварительного деформирования и резания материалов с существенно отличающимися физико-механическими свойствами, не превышают 17-26%. Причем указанная ошибка обусловлена не только принятыми при определении

, полученных в широком диапазоне изменения условий предварительного деформирования и резания материалов с существенно отличающимися физико-механическими свойствами, не превышают 17-26%. Причем указанная ошибка обусловлена не только принятыми при определении ![]() и

и ![]() упрощающими допущениями, но и погрешностями проверочного эксперимента.

упрощающими допущениями, но и погрешностями проверочного эксперимента.

Рис.3. Сопоставление опытных данных напряженно-деформированного состояния при комбинированных процессах деформирования “одноосное сжатие-резание” (1) и “накатывание роликом-резание” (2) с зависимостями σi – εi механических испытаний сталей и сплавов:

а – 20Х13; б – 12Х18Н10Т; в – 37Х12Н8Г8МФБ; г – ХН77ТЮР; д – ЖС6-КП

(![]() = 0,18…0,85,

= 0,18…0,85, ![]() = 0,2…0,7; q = 520…2480 Н/мм, v = 0,1…3,5 м/с, S =0,1…0,52 мм/об, t = 1…3 мм; γ = 20…250, φ = 450, охлаждение эмульсиями НГЛ-205, МР-2 и без СОЖ)

= 0,2…0,7; q = 520…2480 Н/мм, v = 0,1…3,5 м/с, S =0,1…0,52 мм/об, t = 1…3 мм; γ = 20…250, φ = 450, охлаждение эмульсиями НГЛ-205, МР-2 и без СОЖ)

Таким образом, при рассмотрении задач механики процесса резания пластически деформированных материалов, в частности, при анализе особенностей стружкообразования и разработке инженерных методов расчета оптимальных условий обработки в качестве рабочей гипотезы можно воспользоваться допущением об аддитивности интенсивностей деформаций на стадиях ППД и резания в соответствии с кривой ![]() .

.

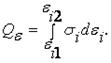

Применение единой кривой течения к процессу стружкообразования при резании пластически деформированных материалов предполагает однозначную функциональную связь обобщенных параметров ![]() или

или ![]() с удельной механической работой пластического формоизменения

с удельной механической работой пластического формоизменения ![]() в виде

в виде

(9)

(9)

В этом случае условие аддитивности степеней деформации должно приводить к аналогичному соотношению удельных работ формоизменения [4]. В результате характерное для обработки материалов, подвергнутых ППД, распределение деформаций ![]() ,

, ![]() и

и ![]() в срезаемом слое (см. рис. 1) вызывает соответствующее распределение удельных работ (рис. 4) собственно ППД (

в срезаемом слое (см. рис. 1) вызывает соответствующее распределение удельных работ (рис. 4) собственно ППД (![]() ), резания (

), резания (![]() ) и конечного деформированного состояния в стружке (

) и конечного деформированного состояния в стружке (![]() ). Причем для каждого значения у (

). Причем для каждого значения у (![]() ) выполняется равенство

) выполняется равенство

![]() . (10)

. (10)

Рис. 4. Схема распределения удельных работ деформации по толщине срезаемого слоя при двух последовательных стадиях нагружения.

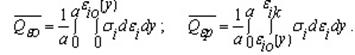

Средние по толщине срезаемого слоя значения удельных работ ![]() и

и ![]() определяем как

определяем как

(11)

(11)

Условие аддитивности удельных работ (10) запишем для этого случая (см. рис. 4) в виде

![]() (12)

(12)

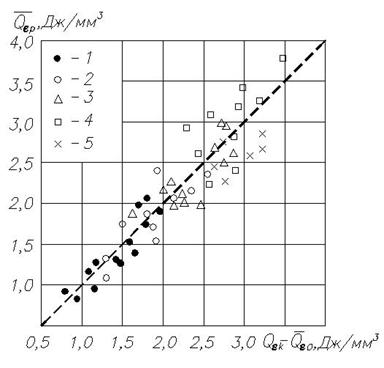

На графике ![]() это условие выражается в виде прямой, проходящей через начало координат. На рис. 5 приведены результаты экспериментальной проверки соотношения (12). Для определения

это условие выражается в виде прямой, проходящей через начало координат. На рис. 5 приведены результаты экспериментальной проверки соотношения (12). Для определения ![]() и

и ![]() , разность которых с учетом выражений (9) и (11) можно представить в виде

, разность которых с учетом выражений (9) и (11) можно представить в виде

, (13)

, (13)

Рис. 5. Зависимость ![]() от

от ![]() , характеризующая аддитивность удельных работ деформаций при резании:

, характеризующая аддитивность удельных работ деформаций при резании:

1 – 20Х13 (v=0,18…3,5 м/с, S= 0,15…0,52 мм/об, t=1…3 мм, q= 0…1220 Н/м; γ = 20…250, φ = 450 );

2 – 12Х18Н10Т (v= 0,17…3,2 м/с, S= 0,15…0,52 мм/об, t= 3 мм, q= 0…1100 Н/м; γ = 150, φ = 450);

3 – 37Х12Н8Г8МФБ (v = 0,1…1,28 м/с, S= 0,21…0,52 мм/об, t= 2 мм, q= 0…1800 Н/м; γ = 100, Φ = 450);

4 – ХН77ТЮР (v= 0,05…1,1 м/с, S= 0,15…0,43 мм/об, t=2,5 мм, q= 0…2480 Н/м; γ = 50, φ = 450);

5 – ЖС6-КП (v= 0,17м/с, S= 0,3 мм/об, t=1,5 мм, q=0…2960 Н/м; γ =50, ![]() =450);

=450);

использовали данные ![]() ,

, ![]() и

и ![]() ранее выполненных экспериментов (см. рис. 3). Распределение деформации

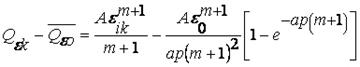

ранее выполненных экспериментов (см. рис. 3). Распределение деформации ![]() аппроксимировали показательной функцией

аппроксимировали показательной функцией

![]() ,

,

а кривые ![]() задавали в виде (8), что позволяет вместо формулы (13) записать ее решение

задавали в виде (8), что позволяет вместо формулы (13) записать ее решение

, (14)

, (14)

которое и применяли для вычисления разностей удельных работ, откладываемых по оси абсцисс.

Соответствующее значение удельной работы формоизменения при резании поверхностно упрочненных материалов ![]() (ордината на графике рис. 5) определяли по известной формуле [5]

(ордината на графике рис. 5) определяли по известной формуле [5]

, (15)

, (15)

где ![]() - главная составляющая стружкообразования;

- главная составляющая стружкообразования; ![]() - средний коэффициент трения на передней поверхности, равный

- средний коэффициент трения на передней поверхности, равный

Здесь ![]() - радиальная составляющая силы стружкообразования.

- радиальная составляющая силы стружкообразования.

Значения ![]() ,

,![]() и

и ![]() , определяли в процессе выполнения той же серии экспериментов, что и опытные данные в формуле (14), чем обеспечивалась сопоставимость удельных работ по формулам (14) и (15). Таким образом, на рис. 5 приведено сравнение удельных работ деформирования при резании поверхностно упрочненных материалов, полученных из опытных данных одного и того же эксперимента при двух разных подходах к определению

, определяли в процессе выполнения той же серии экспериментов, что и опытные данные в формуле (14), чем обеспечивалась сопоставимость удельных работ по формулам (14) и (15). Таким образом, на рис. 5 приведено сравнение удельных работ деформирования при резании поверхностно упрочненных материалов, полученных из опытных данных одного и того же эксперимента при двух разных подходах к определению ![]() : в первом случае – на основе единой кривой

: в первом случае – на основе единой кривой ![]() и условия аддитивности как разности удельных работ

и условия аддитивности как разности удельных работ ![]() , найденных с использованием метода измерения твердостей; во втором случае

, найденных с использованием метода измерения твердостей; во втором случае ![]() вычисляли непосредственно по экспериментальным значениям составляющих

вычисляли непосредственно по экспериментальным значениям составляющих ![]() и

и ![]() силы стружкообразования. Удовлетворительное совпадение опытно-расчетных и теоретических данных на рис. 5 показывает, что удельную работу деформации при резании поверхностно-упрочненных материалов можно определять из условия аддитивности (12).

силы стружкообразования. Удовлетворительное совпадение опытно-расчетных и теоретических данных на рис. 5 показывает, что удельную работу деформации при резании поверхностно-упрочненных материалов можно определять из условия аддитивности (12).

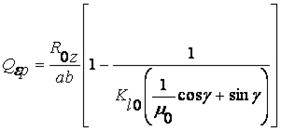

Результаты выполненных исследований позволяют получить расчетные зависимости для определения силы резания при обработке пластически деформированных металлов.

Наиболее распространенные и подробно исследованные теоретические формулы для силы резания, полученные А.М.Розенбергом, А.Н.Ереминым и Н.Н.Зоревым, базируются на одинаковом положении о равенстве удельных работ формоизмения ![]() как при резании, так и при механических испытаниях однородного, изотропного материала в условиях равных степеней деформации. При этом авторы исходят из одинакового выражения для главной составляющей силы стружкообразования

как при резании, так и при механических испытаниях однородного, изотропного материала в условиях равных степеней деформации. При этом авторы исходят из одинакового выражения для главной составляющей силы стружкообразования

, (16)

, (16)

где θ – средний угол трения на передней поверхности инструмента; ![]() – коэффициент укорочения стружки при обычном резании.

– коэффициент укорочения стружки при обычном резании.

Различный вид записи окончательных выражений в названных работах объясняется лишь разными методами определения удельной работы формоизменения в зоне стружкообразования.

Высокая точность вычислений по формулам Н.Н. Зорева, а также А.М. Розенберга и АН. Еремина означает, что принятый в этом случае подход к определению силы резания, к схематизации зоны стружкообразования и допущения о закономерностях пластического деформирования хорошо отражают основные факторы, определяющие сопротивление материалов резанию. Поэтому при выводе расчетной зависимости для составляющей силы ![]() при резании материалов, подвергнутых ППД, в качестве исходного выражения примем формулу (16) и соответствующую ей систему допущений с учетом установленных выше особенностей стружкообразования.

при резании материалов, подвергнутых ППД, в качестве исходного выражения примем формулу (16) и соответствующую ей систему допущений с учетом установленных выше особенностей стружкообразования.

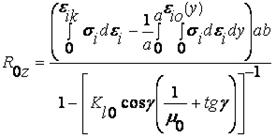

Согласно выражению (12) при резании материала с неоднородными по сечению среза пластическими свойствами средняя удельная работа пластического формоизменения очага деформации объемом W в общем случае составляет

. (17)

. (17)

Для стационарного резания и одинаковых условий стружкообразования вдоль главной режущей кромки из формулы (17) следует найденная ранее (13), после подстановки которой в (16) получим искомую главную составляющую силы стружкообразования при резании с ОПД:

. (18)

. (18)

Отметим, что новое содержание и область применения формулы (18) по сравнению с известными и апробированными зависимостями для расчета сил резания определяются использованием в ней аддитивного соотношения для удельной работы стружкообразования ![]() согласно выражению (13). Подробная экспериментальная проверка последнего (см. рис. 5) характеризует, таким образом, достоверность полученной зависимости (18) для силы

согласно выражению (13). Подробная экспериментальная проверка последнего (см. рис. 5) характеризует, таким образом, достоверность полученной зависимости (18) для силы ![]() .

.

При существенно неоднородных условиях пластического деформирования в зоне стружкообразования, например, при обработке фасонным инструментом, для расчета ![]() необходимо использовать более общее выражение удельной работы (17) с учетом физических и геометрических особенностей процесса резания.

необходимо использовать более общее выражение удельной работы (17) с учетом физических и геометрических особенностей процесса резания.

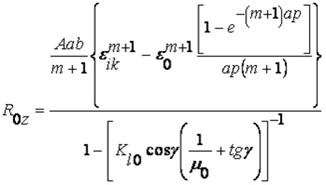

Если в формуле (16) удельную работу деформации ![]() при резании представить выражением (14), получим

при резании представить выражением (14), получим

. (19)

. (19)

Для выполнения расчетов по формуле (18) или (19) необходимо располагать распределением ![]() деформации материала после ППД, экспериментальное определение которого связано с трудоемкими металлофизическими исследованиями.

деформации материала после ППД, экспериментальное определение которого связано с трудоемкими металлофизическими исследованиями.

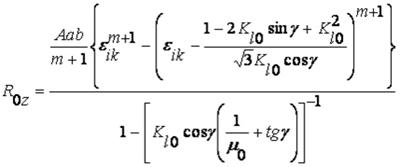

Опытным путем установили, что в случае умеренных степеней деформации ![]() , характерных, например, для точения с применением метода ОПД, при резании как предварительно наклепанного, так и ненаклепанного материалов конечные напряженно-деформированные состояний в стружке

, характерных, например, для точения с применением метода ОПД, при резании как предварительно наклепанного, так и ненаклепанного материалов конечные напряженно-деформированные состояний в стружке ![]() практически совпадают. Тогда, заменяя в формуле (18) распределение

практически совпадают. Тогда, заменяя в формуле (18) распределение ![]() средним значением

средним значением ![]() согласно выражению (4) и учитывая (2), (1) и (8), после преобразований получим

согласно выражению (4) и учитывая (2), (1) и (8), после преобразований получим

, (20)

, (20)

где интенсивность деформации в стружке

можно найти из условий резания недеформированного материала (коэффициент ![]() ).

).

Определив главную составляющую ![]() силы стружкообразования, можно установить составляющие

силы стружкообразования, можно установить составляющие ![]() и

и ![]() по известной методике Н.Н.Зорева.

по известной методике Н.Н.Зорева.

Для обычного резания, когда ![]() , из формулы (20) получим

, из формулы (20) получим

. (21)

. (21)

Формула (21) соответствует известным выражениям RZ [5, 6] и с точностью аппроксимации истинной диаграммы совпадает с ними.

Установленные закономерности изменения напряженно-деформированного состояния зоны резания и удельной работы стружкообразования при поверхностном упрочнении срезаемого слоя, инвариантные в широких интервалах изменения условий предварительного механического нагружения и обработки, являются теоретической основой механики процесса резания деформированных металлов с неоднородными механическими свойствами. Полученные аналитические зависимости могут служить теоретическим аппаратом для количественного анализа внутренних взаимосвязей и факторов, определяющих эффективность метода ОПД как средства повышения обрабатываемости материалов резанием, а также могут найти применение при создании других комбинированных методов обработки, использующих дополнительные виды механического воздействия на материал.

СПИСОК ЛИТЕРАТУРЫ

1. Ярославцев В.М. Резание с опережающим пластическим деформированием: учеб. пособие по курсу «Перспективные технологии реновации» / В.М. Ярославцев. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2010. – 46 с.

2. А.с. ╧358089 (СССР). Способ обработки резанием. Авт.: Ярославцева Н.А., Ярославцев В.М., Подураев В.Н.- Опубл. в БИ, 1972. - ╧ 34.

3. А.с. ╧ 407648 (СССР). Способ обработки резанием с опережающим пластическим деформированием. Авт.: В.М. Ярославцев. - Опубл. в Б.И., 1974. - ╧47.

4. Ярославцев В. М. Влияние нагрузки ППД на работу деформации в процессе стружкообразования // Труды МВТУ. - 1986. - ╧ 453. - С. 12-23.

5. 3орев Н. Н. Вопросы механики процесса резания металлов. - М.: Машгиз, 1956. - 368 с.

6. Развитие науки о резании металлов / В.Ф.Бобров, Г.И.Грановский, Н.Н.Зорев и др. - М.: Машиностроение , 1967.- 416 с.

Статья ранее опубликована:

Ярославцев В.М. Механика процесса резания пластически деформированных металлов с неоднородными свойствами по толщине срезаемого слоя // Вестник МГТУ. Сер. "Машиностроение", 1993. – ╧4. – С. 93-103.

Публикации с ключевыми словами: обработка резанием, резание, материалы с неоднородными свойствами, аддитивнность деформации и работ деформации,, силы резания, экспериментальные исследования

Публикации со словами: обработка резанием, резание, материалы с неоднородными свойствами, аддитивнность деформации и работ деформации,, силы резания, экспериментальные исследования

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||