научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2009

УДК 621.73.012

firusi@mail.ru

МГТУ им. Н.Э.Баумана

Радиальная ковка - процесс, при котором используются два и более перемещающихся навстречу друг другу инструмента для создания валов с постоянным или переменным диаметром по всей длине или труб с изменениями внутренних или внешних размеров. При радиальной ковке с использованием 4-х бойков металл в очаге деформации находится в состоянии всестороннего неравномерного сжатия, что позволяет увеличить его технологическую пластичность. Обработка поверхности заготовки осуществляется за счет многократных обжатий [1].

Радиальная ковка осуществляется на радиально-обжимных машинах. Заготовка помещается в зону деформирования, где происходит закрепление заготовки за счет контрфиксатора и зажимной головки. Передвижение заготовки на величину подачи осуществляется за счет зажимной головки. Процесс деформирования состоит из нескольких этапов: заготовка подается на величину шага подачи в зону деформирования, затем происходит смыкание инструментов (рис. 1).

|

|

|

Рис. 1. Зажатие заготовки в зоне деформирования |

После осуществления деформирования на обратном ходе инструмента, заготовка при помощи зажимной головки поворачивается на заданный угол поворота. Угол поворота не должен быть кратен 360 о, иначе происходит процесс образования граненности на заготовке.

На рис. 2 представлена схема приложения нагрузок к заготовке. В ходе деформирования на заготовку со стороны инструмента действует сила деформирования, со стороны зажимной головки силы подачи на ход, со стороны контрфиксатора - сопротивление зажатию заготовки.

|

|

|

Рис. 2. Представлена схема приложения нагрузок |

Процесс радиальной ковки зависит от следующих параметров: подача заготовки на ход, угол поворота перед очередным обжатием, скорость деформирования (данные параметры регулируются машиной), профиль рабочего инструмента, величина заходного конуса бойка, угол охвата заготовки, длина калибрующего участка, наличие двух заходных конусов бойка (параметры определяемые инструментом).

Для решения поставленной задачи была создана математическая модель технологического процесса радиальной ковки, которая учитывает все рассмотренные выше технологические параметры. В данной работе рассматривается влияние формы профиля инструмента. В ходе подготовки были проведены моделирования по деформированию заготовки угловым бойком и радиусным и произведено сравнение полученных результатов. В настоящее время плохо изучено влияние профиля инструмента на технологические параметры процесса.

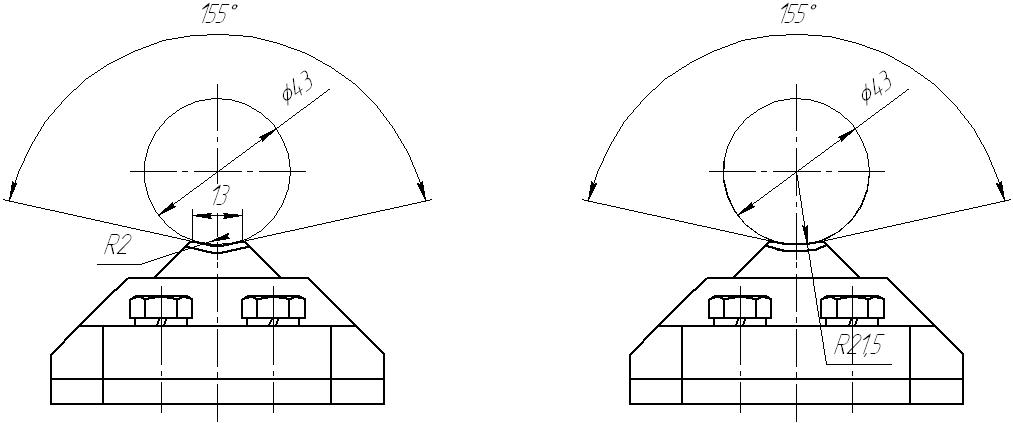

При радиальной ковке применяются угловые и радиусные бойки (рис. 3). Преимуществом использования радиусного бойка является простота его изготовления, а также получение равномерного профиля. Заготовка контактирует с радиусным инструментом по одной линии, тогда как при деформировании угловым бойком площадь контакта происходит по двум линиям. При деформировании радиусным инструментом требуется большие силы.

|

|

|

|

а) |

б) |

|

Рис.3. Деформирующие инструменты: а) угловой; б) радиусный. |

|

После первого поворота заготовки возникает крутящий момент (рис. 4), создающий на поверхности заготовки винтовую линию, величина крутящего момент зависит от пластичности поковки. Процесс приложения момента представлен на рисунке. Применение радиусных бойков способствует уменьшению крутящего момента.

|

|

|

Рис. 4. Схема образования крутящего момента |

Наличие крутящего момента по поверхности заготовки можно увидеть исходя из направления суммарной скорости течения металла (рис. 5).

|

|

|

Рис. 5. Распределения крутящего момента |

Влияние параметров ковки на технологический процесс.

-

Деформирование при радиальной ковке осуществляется не по всему контуру сечения заготовки, вследствие этого деформируемому металлу предоставлена возможность истечения в зазор между бойками, т.е. схема обеспечивает деформирование с уширением. Это обстоятельство ограничивает увеличение шага подачи, осуществление повышенной степени деформации одного обжатия и соответственно возможность интенсификации процесса.

Параметры влияющие:

- угол заходного конуса;

- угол охвата заготовки в конце обжатия;

- длина калибрующего участка

- радиусы сопряжение ручья бойков с плоскостью

- радиус сопряжения конического и цилиндрического участков

-

С увеличением угла заходного конуса возрастает степень неравномерности деформации в очаге формоизменения, и нейтральная поверхность перемещается в направлении сужения конуса. При этом происходит снижение потребного деформирующего усилия, при высоком угле заходного конуса возрастает разница между скоростями деформаций и направлением, что может привести к разрушению [2]. При увеличении угла заходного конуса снижается условия захвата.

-

Калибрующий участок оказывает влияние на чистоту поверхности и точность обработки. Предельную степень деформации, величину деформирующего усилия, стойкость инструмента. При малых значениях низкие точность и чистота поверхности. Длинные участки способствуют раннему разрушению.

-

Второй заходный конус способствует увеличению срока службы бойка.

-

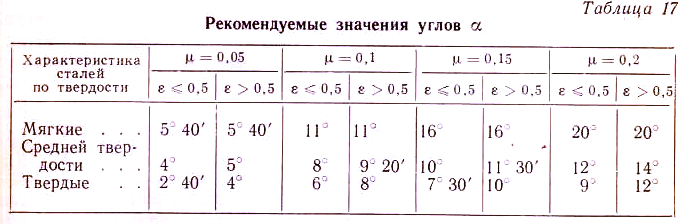

Угол заходного конуса также может определяться исходя из коэффициента трения.

-

Таблица 1. Рекомендуемые значения углов α

-

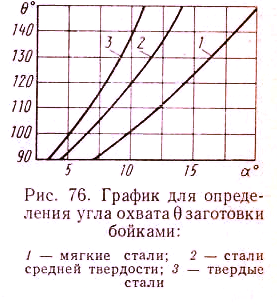

Зависимость между углом охвата и углом заходного конуса представлена на рис. 6.

Рис. 6. График для определения угла охвата заготовки бойками:

1 – мягкие стали; 2 – стали средней твердости; 3 – твердые стали -

При малом угле охвата может возникать явление завихрения металла в плоскости поперечного сечения и к усиленному продольному скручиванию обрабатываемого прутка.

-

Участок заходного профиля с углом наклона α1, рекомендуется принимать 2…4о, длина

[3]

[3]

-

d – диаметр ступени поковки после обжатия; Для технологического процесса диаметр после первого перехода 34 мм, следовательно

мм [3].

мм [3].

-

Участок заходного профиля с углом наклона α2, рекомендуется принимать 6…10о, длина

[3].

[3].

-

мм [3].

мм [3].

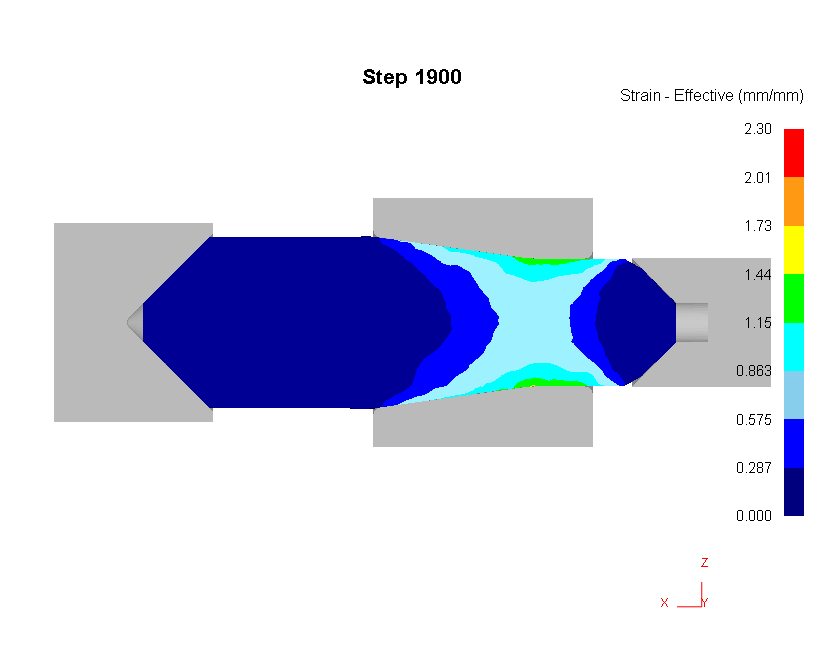

В ходе работы было исследован процесс распространения деформации внутрь заготовки. Из полученных данных видно, что в процессе деформирования максимальная накопленная деформация возникает на поверхности заготовки, тогда как центральная часть заготовки находится практически в недеформированном состоянии. Для увеличения поверхности распространения деформации и как следствие получения равномерной структуры зерна следует применять инструмент с большим углом обхвата

Сравнение углового и радиусного инструмента при прочих равных условиях.

|

|

|

|

а) |

б) |

|

Рис. 7. Накопленные деформации: а) угловой инструмент; б) радиусный инструмент |

|

Накопленные деформации.

Для угловых бойков внутренняя структура материала получается более равномерной. Накопленная деформация в центральной части заготовки для угловых бойков превосходит накопленную деформацию радиусных бойков более чем в 1.5 раза, следовательно для угловых бойков внутренняя структура будет мелкозернистой и для снятия деформации требуется более длительное время термической обработки. Исходя из данных моделирования (рис. 7) можно сделать вывод, что заготовки обрабатываемые угловыми бойками можно подвергать более высоким степеням деформации, тогда как для радиусных бойков при более высоких степенях деформации возможно образование чешуйчатой поверхности, так как при таком инструменте происходит накопление деформации на поверхности.

|

|

|

|

а) |

б) |

|

Рис. 8 Напряжения текучести: а) угловой инструмент; б) радиусный инструмент |

|

Напряжения текучести

Исходя из данных полученных при помощи моделирования (рис. 8), при использовании угловых бойковв центральной части заготовки напряжение текучести выше, чем при использовании угловых бойков. Следовательно, при использовании радиусных бойков можно увеличить степень деформации.

|

|

|

|

а) |

б) |

|

Рис. 9. Скорость течения металла: а) угловой инструмент; б) радиусный инструмент |

|

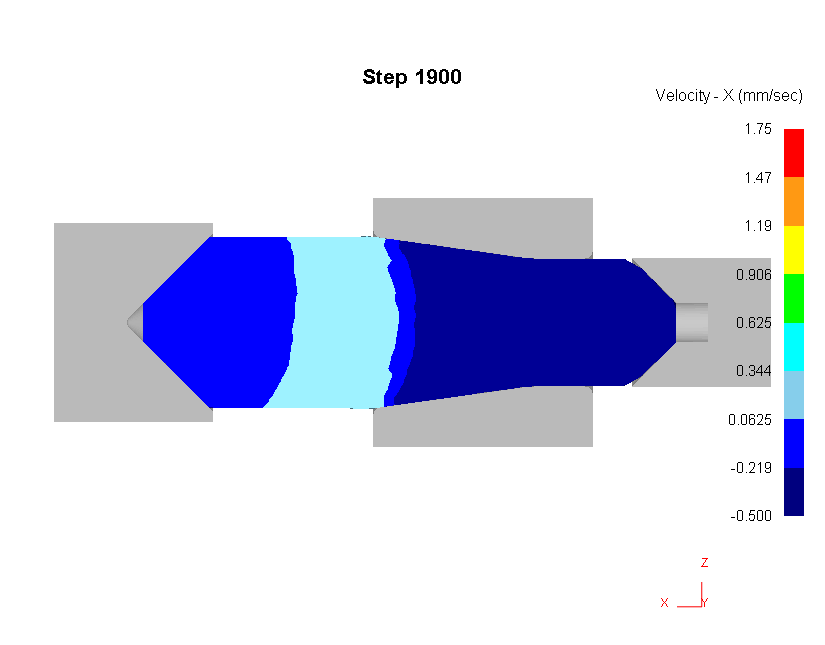

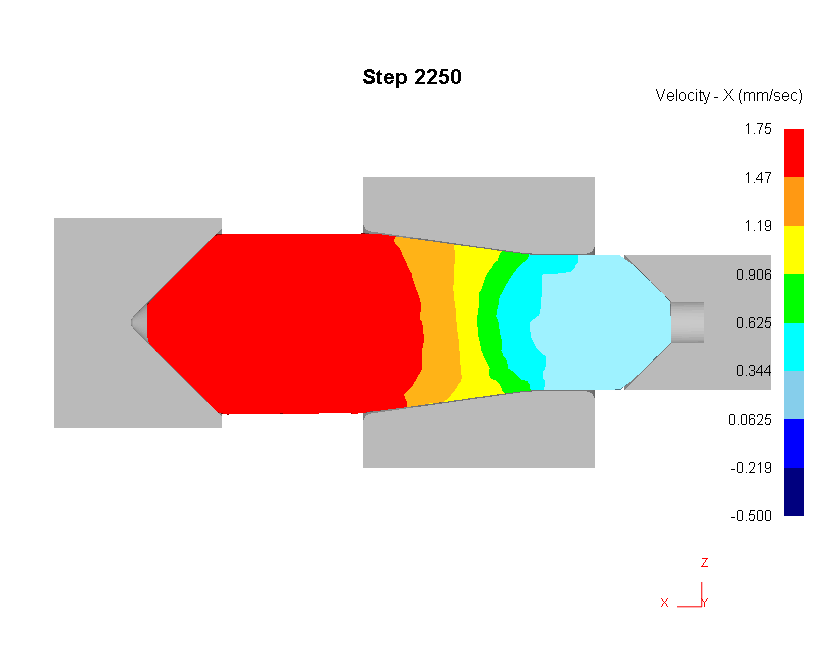

Скорость течения металла

На рис. 9 видно, что при применении угловых бойков металл интенсивнее течет вправо. Тогда как для радиусных бойков - влево. Поверхность раздела течения металла для угловых бойков находится левее, чем у радиусных, почти на выходе из деформирующего инструмента (рис. 10).

|

|

|

Рис. 10 Скорость течения металла для углового инструмента |

|

|

|

|

а) |

б) |

|

Рис. 11. Средние напряжения: а) угловой инструмент; б) радиусный инструмент |

|

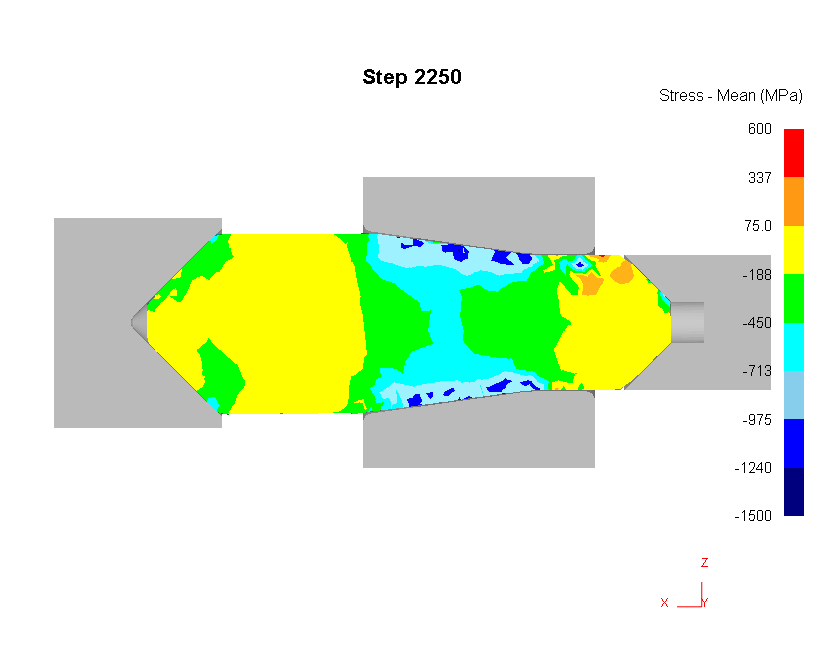

Средние напряжения

Из рис. 11 видно, что в процессе деформирования заготовки возникает градиент распространения напряжений. В обоих случаях деформирования большая часть заготовки подвержена сжимающим напряжениям. Это объясняется сжимающим действием бойков с четырех сторон. В ходе дефоримирования угловыми бойками на поверхности заготовки возникают большие сжимающие напряжения, чем при использовании радиусных бойков. Для угловых бойков градиент распространения напряжений ниже, чем для радиусных, следовательно, внутренняя структура заготовки при использовании угдовых бойков болеее равномерная.

Сила деформирования

Для радиусного инструмента сила деформирования равна 1.4 МН, тогда как для углового бойка 0.04 МН. Данная машина рассчитана на силу 1.6 МН (т.е. машина позволяет применять радиусный боек для деформирования при этом остается запас по силе 0.2 МН), следовательно, для наилучшего деформирования материала (получение более качественного наружного слоя, а также использования более простого инструмента) следует применять радиусный инструмент.

Список литературы:

-

сайт http://www.naukaspb.ru/spravochniki/Demo%20Metall/sl.htm

-

Ю.С. Радюченко. Ротационное обжатие. – М.: «Машиностроение», 1972, 176 стр.

-

Ковка на радиально-обжимных машинах/ В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др.; под общ. ред. Тюрина В.А. - М.: Машиностроение, 1990

-

Радиальное обжатие прутковых заготовок в горячем состоянии рекомендации – Воронеж.: ЭНИКМАШ, 1980

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||