научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 7, июль 2008

Грезина И.В.,

Московский государственный технический университет им. Н.Э. Баумана

Кафедра: Технологии обработки давлением

Научный руководитель: к.т.н., доцент Белокуров О.А.

Введение. В МГТУ им. Н.Э.Баумана на кафедре “Технологии обработки давлением” (МТ6) давно проводят исследования по созданию направленного волокнистого строения в поковках ответственных деталей. Работы Семенова Е.И. и Зиновьева И.С. [1] на примере наборных переходов высадки показали, что формирование волокнистого строения происходит в зависимости от особенностей формоизменения заготовки в процессе деформирования (рис. 1). Направленное распределение волокон макроструктуры в поковке может существенно увеличить комплекс механических свойств получаемых деталей. Известно, что перерезание волокон и их выход под углом к рабочей поверхности деталей снижает срок службы изделия. С другой стороны увеличение концентрации волокон в одном месте, особенно в зоне максимальных напряжений, тоже оказывает негативное влияние на механические свойства детали. Таким образом, благоприятное распределение волокон макроструктуры по сечению детали играет значительную роль в увеличении работоспособности и надежности изделия. В настоящее время методами обработки давлением можно получить практически любое наперед заданное волокнистое строение [2, 3].

|

|

|

|

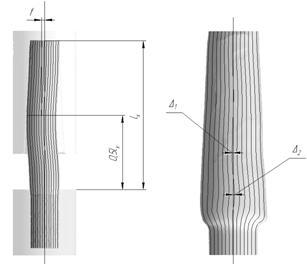

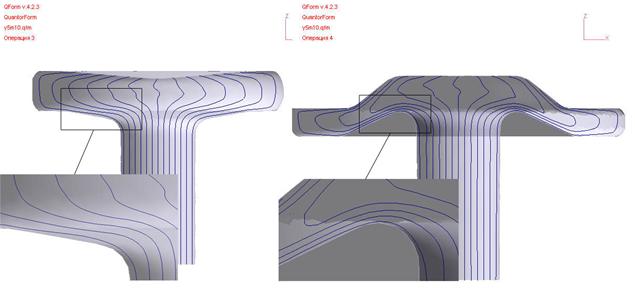

Рис. 1. Последовательность развития искажений волокнистого строения при наборных переходах высадки при ψкр< ψ < ψкрII |

|

Целью работы является исследование распределения волокон макроструктуры в поковке полуоси автомобиля, с созданием направленного волокнистого строения, в месте перехода от стержня к фланцу с применением программного комплекса QForm 2D/3D v 4.3.2.

Наборные переходы. Для проверки адекватности модели штамповки поковки полуоси в программном комплексе QForm 2D/3D v.4.2.3, проведен анализ потери устойчивости заготовки в процессе наборных переходов штамповки в конический пуансон и заполняемости гравюры штампа.

Формоизменение высаживаемого в условиях ограниченного изгиба утолщения (рис.1) в общем случае развивается в три этапа: первый — устойчивая осадка; второй — изгиб в одной плоскости; третий — пространственный изгиб.

Если относительная высаживаемая длинна ψ = l/d (рис. 1, а) не превышает некоторого критического значения, при котором происходит пространственный изгиб заготовки, то формоизменение высаживаемого утолщения заканчивается на этапе изгиба в одной плоскости. Действие горизонтальной составляющей силы подпора, горизонтальные сечения нижней половины высаживаемой части заготовки, сдвигают вправо, что приводит к появлению дополнительного перегиба центрального волокна в нижней части заготовки в направлении увеличения его начальной кривизны (рис. 1, в). Окончательная форма высаженного конического утолщения зависит от соотношения объема высаживаемой части заготовки Vв и объема полости штампа Vп.ш , а также размеров полости штампа, определяющих начальный прогиб заготовки f (рис. 1, б) и ход осадки [1].

Для изучения поведения модели в программном комплексе QForm 2D/3D v.4.2.3 рассмотрен первый наборный переход, составлена матрица плана 3х2//6 методом многофакторного эксперимента при варьировании следующими факторами: угол скоса торца исходной заготовки β и наличие (1) либо отсутствие (0) цилиндрического пояска в наборном пуансоне – Ц.

Табл. 1. Матрица плана эксперимента 3х2//6

|

╧ |

β, гр |

Ц |

f, мм |

Δmax, мм |

|

|

1 |

0 |

0 |

0,175 |

0,23 |

|

|

2 |

2 |

0 |

0,928 |

0,737 |

|

|

3 |

6 |

0 |

0,997 |

0,957 |

|

|

4 |

0 |

1 |

0,273 |

0,359 |

|

|

5 |

2 |

1 |

0,77 |

0,626 |

|

|

6 |

6 |

1 |

0,842 |

0,711 |

|

|

Рис. 2 Способ измерения выходных параметров. |

|

||||

Выходными параметрами являются: Δmax – максимальное смещение центрального волокна (наибольшее из Δ1 и Δ2); f – начальный прогиб заготовки. На рис. 2 приведен способ измерения выходных параметров.

Значения Δmax и f измеряем в миллиметрах при заданном значении параметра «внутренние лагранжевые линии» равном 13.

Анализируя приведенные рисунки (рис 2, 3) и данные табл. 1 можно утверждать, что поведение модели в программном комплексе QForm 2D/3D показывает хорошую сходимость с теоретическими и практическими данными.

Увеличение угла скоса на торце заготовки, после резки прутков на пресс-ножницах, ведет к потере устойчивости, большему искажению волокнистого строения, и возможному значительному уводу в сторону поковки при дальнейших переходах штамповки. Особенно, когда имеет место не заполняемость ручья (рис.1, д). Все это может привести к образованию заусенца на этапе предварительного формоизменения, который в дальнейшем будет заштампован в поковку, и к неполному заполнению гравюры штампа с другой стороны (рис. 1, е). Излишек металла приводит опять же к образованию поперечного заусенца.

Обрезка заусенца в промежуточном обрезном ручье нежелательна вследствие затрудненного центрирования конического перехода в обрезных матрицах, а также усложнения технологического процесса штамповки. К тому же, перерезая волокна при обрезке заусенца, ухудшаем качество поковок.

При правильном подборе параметров высаживаемой заготовки и размеров полости штампов можно получить приемлемую геометрию конического утолщения поковки не смотря на начальный скос торца. Этому в значительной мере способствует наличие цилиндрического участка в конических пуансонах при наборной высадке.

|

|

|

||||

|

а |

б |

в |

г |

д |

е |

|

Рис. 3 Волокнистое строение в поковке на первом наборном переходе с разным углом скоса заготовки в пуансоне: а, б, в – без цилиндрического пояска; г, д, е – с наличием цилиндрического пояска. |

|||||

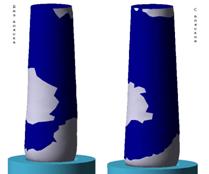

Анализ результатов (табл. 1), а также пятна контакта заготовки с гравюрой пуансона (рис. 4), показывает, что наличие цилиндрического пояска при наборной высадке на ГКМ значительно улучшает распределение волокон макроструктуры при течении металла, компенсируя тем самым в определенной степени возникающую начальную потерю устойчивости.

|

|

|

|

|||

|

1 |

2 |

1 |

2 |

1 |

2 |

|

а |

б |

в |

|||

|

Рис. 4. Пятна контакта на первом наборном переходе с разным углом скоса заготовки в пуансоне без цилиндрического пояска (1.а, 1.б, 1.в) и с ним(2.а, 2.б, 2.в): а – скос 0о, б – скос 2о, в – скос 6о. |

|||||

Высаженному утолщению характерны отклонения от геометрически правильной формы усеченного конуса с незаполнением полости штампа в средней части в плоскости изгиба и по углам в зоне большего диаметра конической полости.

Рис. 3, 4 показывают, что геометрия конуса при использовании пуансона с пояском ближе к правильной.

Формовочные переходы. Полуось автомобиля в месте перехода стержня во фланец работает на циклический изгиб. Это повышает требования к поковке, как нагруженной детали ответственного назначения, поломка которой может привести к аварии и человеческим жертвам. По существующей технологии штамповки поковки полуоси (рис. 5), включающей два наборных перехода в конический пуансон (рис. 5, а, б), предварительную и окончательную штамповку (рис. 5, в, г), наблюдаем плотное распределение волокон в месте перехода от фланца к стержневой части, что в условиях динамического нагружения может отрицательно сказаться на долговечности и надежности изделия.

|

|

|||

|

а |

б |

в |

г |

|

Рис. 5. Существующая технология штамповки поковки полуоси автомобиля а – первый наборный; б – второй наборный; в – предварительная формовка; г – окончательная формовка |

|||

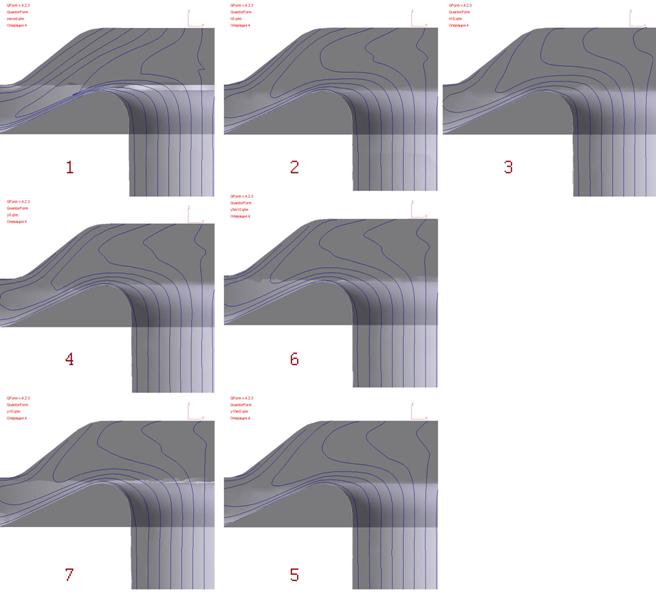

Исследование техпроцесса штамповки поковки полуоси с созданием направленного распределения волокон в месте перехода от стержня к фланцу проводим путем моделирования, с использованием программного комплекса QForm 2D/3D v.4.2.3 с варьированием геометрии ручья штампа на переходе предварительной формовки. Поставленная задача решена таким образом, что в способе изготовления поковок полуосей автомобилей на ГКМ предварительную штамповку фланца выполняют пуансоном и матрицей, имеющими конические поверхности, которые способствуют получению направленного волокнистого строения вблизи места перехода от стержня к фланцу.

Для исследования влияния геометрии ручья штампа на переходе предварительной формовки на распределение волокон в поковке, составим матрицу плана 32//7 методом многофакторного эксперимента (табл. 2). В качестве независимых факторов приняты: М – угол наклона конического участка матрицы на переходе предварительной формовки; П – угол наклона конического участка пуансона.

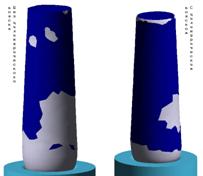

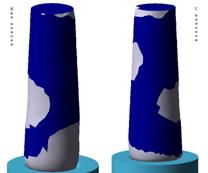

Выходной параметр Δср i – среднее расстояние от (i-1)-ой до i-ой лагранжевой линии, символизирующий распределение волокон макроструктуры, замеренное в 4-х местах. Точки получены путем восстановления перпендикуляра из 4-х точек взятых произвольно на поверхности перехода от стержня к фланцу. Способ измерения расстояния между волокнами представлен на рис. 6.

Табл. 2. Матрица плана эксперимента 32//7

|

╧ |

М, град |

П, град |

Δ1ср, мм |

Δ2ср, мм |

Δ3ср, мм |

Δ4ср, мм |

|

|

|

1 |

0 |

0 |

0,152 |

0,47 |

0,445 |

0,567 |

|

|

|

2 |

0 |

5 |

0,384 |

0,942 |

0,858 |

1,635 |

|

|

|

3 |

0 |

10 |

0,401 |

1,187 |

1,293 |

1,965 |

|

|

|

4 |

5 |

5 |

0,389 |

1,003 |

1,198 |

1,412 |

|

|

|

5 |

5 |

10 |

0,266 |

0,848 |

0,988 |

1,321 |

|

|

|

6 |

10 |

5 |

0,425 |

1,24 |

1,2997 |

1,818 |

|

|

|

7 |

10 |

10 |

0,668 |

1,055 |

1,164 |

1,987 |

|

|

|

Рис. 6. Способ измерения расстояния между волокнами. |

|

|||||||

| |

||||||||

Среднее значение определяем с целью осреднения погрешностей, полученных при измерении, вызванные трудностью с нанесением базы измерения и возможным колебанием масштаба при работе с изображением.

Данные получены в миллиметрах с учетом масштаба при заданном значении параметра «внутренние лагранжевые линии» равном 13. Данные табл. 2 характеризуют плотность распределения волокон макроструктуры в поковке полуоси при разных вариантах геометрии штампа.

Анализ результатов показал, что с увеличением угла конуса пуансона, а также при его сочетании с коническим участком на матрице, параметр Δср имеет более равномерные значения.

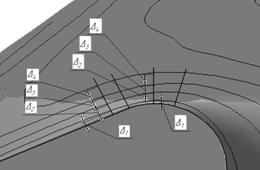

Волокна в поковке после предварительного перехода формовки (рис. 7, а) по существующей технологии штамповки к началу процесса окончательной формовки уже распределены довольно плотно. Это происходит из-за того, что при течении металла, во время заполнения фланца, происходит надавливание верхних слоев на нижние слои, и их дополнительное сжатие и уплотнение. В дальнейшем, при деформировании, плотность распределения волокон макроструктуры в месте перехода стержня во фланец повышается (рис. 7, б). Таким образом, для уменьшения концентрации волокон в месте перехода от стержня к фланцу надо изменить предварительный переход формовки, т.к. именно на нем происходит формирование плотного волокнистого строения в месте перехода стержня во фланец.

|

|

|

|

|

а |

б |

|

|

Рис. 7. Волокнистое строение поковки полуоси по существующей технологии: а – предварительная; б - окончательная формовка. |

|

|

|

|

||

|

а |

б |

|

|

Рис.8. Волокнистое строение поковки полуоси по предложенной технологии: а – предварительная; б - окончательная формовка. |

||

С целью получения более равномерного распределения волокон в поковке полуоси применим на предварительном переходе формовки фланца пуансон и матрицу, имеющие конические поверхности (рис. 8, а). В этом случае удается избежать высокой плотности в зоне перехода от стержня к фланцу (рис. 8, б).

Металл на этапе предварительной формовки течет более свободно преимущественно у пуансона, исключая надавливание слоев, соответственно распределение волокон макроструктуры в начале окончательной формовки более равномерное. Следует также отметить, что при деформировании участок скругления при переходе от стержня к фланцу полностью заполняется лишь на последних этапах формовки, так как сначала идет заполнение фланца. Т.о. создается дополнительный подпор металла, препятствующий активному течению его у матрицы в зоне перехода от стержня к фланцу, в то время как по существующей технологии в первую очередь заполняется «шляпка» полуоси.

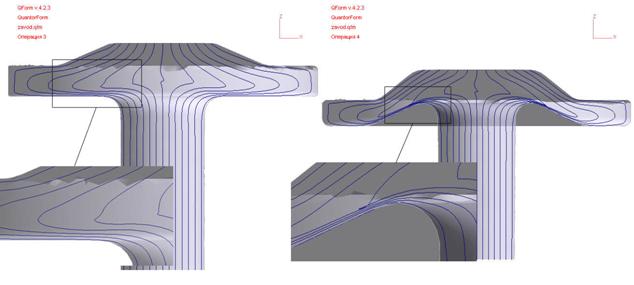

Рассмотрим подробнее предлагаемые варианты измененной геометрии гравюры штампа. Можно выделить два направления: с использованием конического пуансона (рис.9, а) или использование как конического пуансона, так и матрицы с конической областью (рис. 9, б). Угол наклона конической области принимает значения 0о, 5о и 10о. Все рассмотренные сочетания представлены в табл. 2.

|

|

|

|

а |

б |

|

Рис. 9. Пример исполнения оснастки к предварительному переходу штамповки: а – с использованием конического пуансона; б – с использованием конического пуансона и матрицы, имеющей конический участок. |

|

Представленные варианты сочетания углов позволяет наметить путь наиболее предпочтительного дальнейшего исследования. Так, по предварительной оценке полученных результатов (табл. 2, рис. 10), можно утверждать что использование пуансона П = 10о в сочетании с матрицей М = 0о и 10о, а также вариант П = 5о, М = 10о позволяют получить наиболее равномерное и плавное распределение волокон по сечению поковки (в месте перехода от стержня к фланцу).

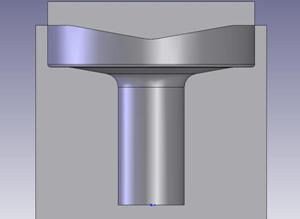

На рис. 11 показан сборочный чертеж штамповой оснастки для штамповки поковки полуоси автомобиля на ГКМ. Окончательный ручей расположен по центру по соображениям распределения силы штамповки на ГКМ.

В заключение можно сказать, что в зависимости от угла конического участка у пуансона и матрицы, а также от их взаимного сочетания, можем видеть различие в распределение волокон в месте перехода от стержня к фланцу в поковке полуоси (рис. 10). Данный способ позволяет улучшить распределение волокон в зоне перехода от стержня к фланцу формирующееся еще на этапе предварительной штамповки. В сочетании с правильно подобранными параметрами на этапах наборных переходов предложенный вариант позволит увеличить срок службы изделия и его работоспособность.

|

|

|

Рис. 10. Распределение волокон макроструктуры в зависимости от комбинации различных пуансонов и матриц (нумерация в соответствии с номером эксперимента в табл. 2). |

|

|

|

Рис. 11. Сборочный чертеж штамповой оснастки для штамповки поковки полуоси автомобиля на ГКМ: 1 – крепежная планка; 2 – пуансонодержатель, 3, 13 – вставки; 4,9,11,12 – пуансоны; 5, 7, 8, 9 – вставка; 6 – блок матриц. |

Вывод. 1. Поведение модели поковки полуоси в программном комплексе QForm 2D/3D v.4.2.3, на примере анализа наборных переходов штамповки в конический пуансон показала хорошую сходимость с теоретическими расчетами.

2. Исследование показало, что характер распределения волокон макроструктуры в месте перехода от стержня к фланцу по предложенной технологии более равномерный и плавный, чем по существующей, что способствует увеличению срока службы изделия.

Литература

1. Ковка и штамповка. Справочник. В 4–х т. - Т.2. Горячая штамповка / Под ред. Е.И.Семенова / - М.: Машиностроение, -1986, 592с.

2. Штамповка поковок с направленным волокнистым строением / Банных О.А., Белокуров О.А., Блинов В.М. и др. // Вестник машиностроения. - 2000.- ╧10. - С. 33-37.

3. Семенов Е.И., Белокуров О.А., Лавриненко В.Ю. Экспериментальные исследования волокнистого строения поковок при штамповке шаровых пальцев и колец подшипников // Заготовительные производства в машиностроении. - 2005.- ╧4. - С. 28-37.

Публикации с ключевыми словами: штамповка, QForm

Публикации со словами: штамповка, QForm

Смотри также:

- Разработка оптимальной технологии штамповки детали ╚подвеска╩ с использованием системы моделирования QFORM

- Моделирование процесса обратного выдавливания деталей из сплаваБрБ2 по схеме подвижного контейнера с применением DEFORM-2D

- Методика проектирования процессов вальцовки в САПР ⌠VeraCAD■ и системе моделирования методом конечных элементов ⌠QForm 2D/3D■

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||